【クリエーターたち】日本山村硝子株式会社 プラスチックカンパニー 山村啓・菅由幸・千葉隆宏 インタビュー

「何をつくるのか」「どうつくるか」だけでなく、「何のためにつくるのか」を問い続けながら、ものづくりの企業として進むべき道を見定めていく。変化の激しい時代の中で「つくること」を通じて社会の課題に向き合い、新しい価値を生み出していく人々がいます。そんな「つくる」という営みの舵をとる人々の、想いと歩みをひも解くインタビュー。

100年以上にわたってガラスびんを製造し続け、早くから循環型社会の実現に取り組んできた日本山村硝子株式会社。同社の DNA ともいえる"水平リサイクル"の発想を受け継いで、ペットボトルキャップのリサイクリングシステムの構築に取り組み、CtoC(キャップからキャップへ)が実現される未来に向かって挑戦を続けるプラスチックカンパニーの皆さんにお話を聞きました。

山村 啓(やまむら・けい):左

日本山村硝子株式会社 プラスチックカンパニー 営業部 大阪営業課係長 CtoV リサイクリング Aチームリーダー/ファーマキット事業セールス担当

菅 由幸(かん・よしゆき):中央

日本山村硝子株式会社 環境室副参事

千葉 隆宏(ちば・たかひろ):右

日本山村硝子株式会社 プラスチックカンパニー 社長付 CtoV リサイクリングプロジェクトリーダー

日本山村硝子株式会社

1914年の創業以来、長らくガラスびんを手掛けてきたメーカーであり、現在は国内シェア1位を誇る。1973年よりガラスびんのリサイクルの仕組みを構築し、SDGs の普及に先駆けて循環型社会の実現に貢献を続けてきた。現在はカンパニー制のもと複数の事業を展開しており、その中のプラスチックカンパニーではプラスチックキャップの製造を中心に手がけると共に、キャップの水平リサイクルに向けた挑戦に取り組んでいる。

▶ 公式サイトへ

「ガラスびん」から始まったキャップづくり

最近ではペットボトル本体は飲料メーカー側の製造ラインに組み込まれて一貫して製造されるケースが増えていることから、当社では現在、キャップの製造に特化しています。プラスチックの事業自体は1960年くらいからやっているので、キャリアも積み重ねてきており、現在はキャップの製造において国内シェア3位になっています。年間で37億個ほど生産していて、毎年少しずつ生産量が伸びているような感じですね。

キャップの製造は一見シンプルに見えるかもしれませんが、実は技術的にさまざまな難しさがあるんです。中身が漏れないことや、開けやすいこと。そして何より、重要なのが安全性です。例えば、安全性を保つためには、中身が腐らないよう密封性を確保する必要があるのですが、それをどう担保するかという点で、私たちならではの機能や構造を設計に盛り込んでいます。こうした工夫や技術の積み重ねがあるからこそ、簡単には手が出せないものになっているのだと思います。

また、私たちは用途に応じてさまざまなタイプのキャップを製造しています。例えば「ホットパック」と呼ばれる殺菌のために高温充填される飲料のキャップには耐熱性が必要ですし、炭酸飲料を入れるためのものとか、コンビニで温める飲料用のキャップも、それぞれ異なる設計になっています。このように、飲料の種類や使用シーンに応じて求められる特性が異なることも、キャップづくりの奥深さだと感じています。

安心を生む「TENキャップ」に込めた工夫と、その発展

カメラの前で「TENキャップ」が取り付けられたペットボトルを実際に開けていただきました。

「TENキャップ」は、先ほどお話ししたホットパック用のキャップになっています。ペットボトルが出始めた頃は、ホットパックばかりだったので、高温に耐えられる設計と材料でつくることが必要だったんです。

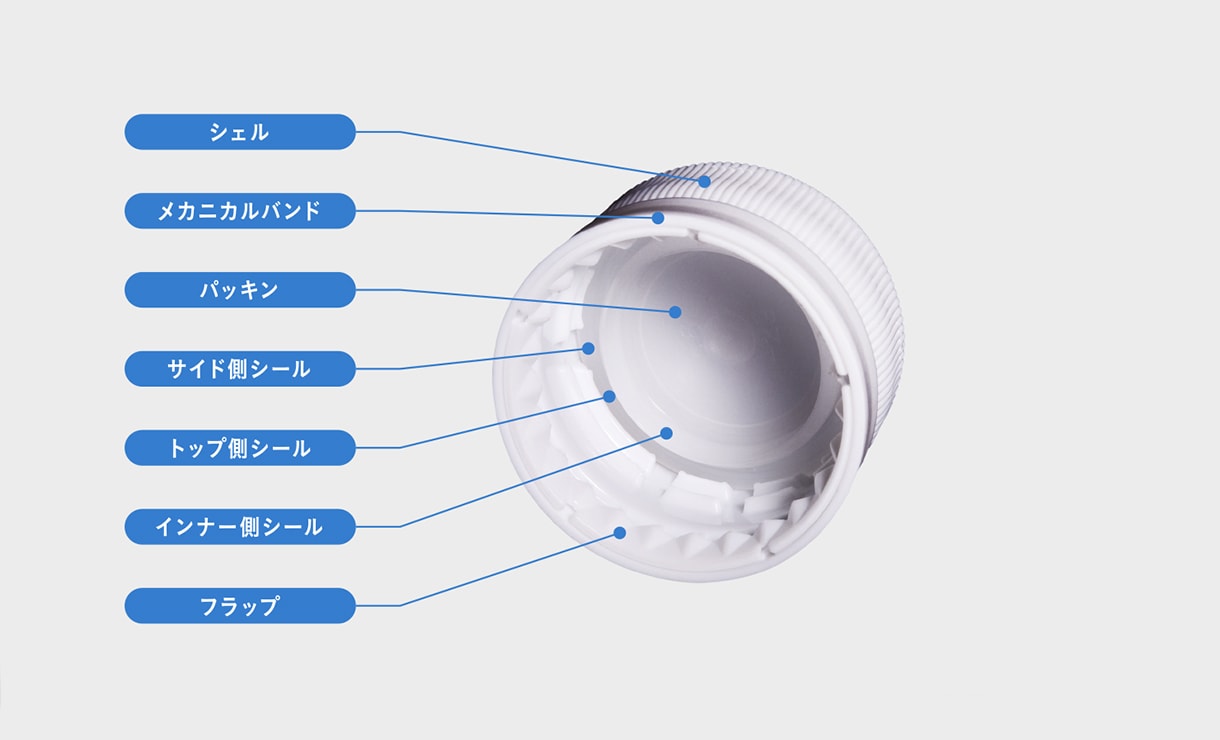

あとは、今キャップを開けた時に気づかれたかもしれませんが、キャップを回すとパキッと音が鳴ってから空気が入る構造になっているんです。密閉性を保つための工夫なんですが、キャップをすこし緩めただけでは下のバンドが切れない仕組みになっていて、中の飲料が空気に触れてしまうことを防いでいます。一時期、飲料業界では中の飲料が空気を吸って腐ってしまうというような品質問題があったんですけど、そういうことが起こらないように開発したのがこの「TENキャップ」なんです。

外側のシェルと中身のパッキンが分かれたツーピース構造になっているのも特徴です。この構造になっていることで、キャップが回ってバンドが切れてもまだ開いていない状態が保たれるんです。そこからさらに回していくと初めて液面が下がって、ようやく「開いたな」ということになります。

以前は店頭商品のキャップを開けて中身にいたずらをするというような事件もありましたが、そういうことが絶対に起こらないようにという想いで「Tamper Evidence with New concept(新しい概念のいたずら防止)」の頭文字をとって「TENキャップ」という名前になっているんです。

「TENキャップ」の構造図(画像出典:日本山村硝子株式会社 公式サイト より)

日本初の試みとして、酒類の飲料キャップにリサイクル材を使用する実証実験をキリンビールさんと共同で行いました。内側のパッキンだけが接液するという「TENキャップ」のツーピース構造を活かすことで、シェル部分にリサイクル材を使用したキャップを開発できたんです。ワンピース構造のキャップだとリサイクル材を混ぜたキャップに直接飲料が触れてしまうので、安全性の面からまだまだハードルが高いんですよね。その点では「TENキャップ」で培ってきた技術が、こういう新たな開発にも役立ったなと感じています。

とはいえ、課題も多くて。リサイクル材の材料となる使用済みキャップをどうやって回収するのか、洗浄はどうするのか、材料を砕く時の粒の大きさはどうするのか......。そんなところにも色々試行錯誤が必要でした。安全性の担保はもちろん、成形への最適化も考慮しながら、バージン材でつくられたキャップと遜色ない品質に仕上げないといけないので、そこの見極めが本当に難しかったですね。

キリンビールとの実証実験で制作したキャップのついたボトルを見せていただきました。

CtoC = キャップからキャップへ。 その実現のために

もともとガラスびんをつくっていた中で、いち早くガラスびんのリサイクルの仕組みをつくったのが私たちだったんです。1973年頃からガラスびんの水平リサイクルに取り組んでいまして、循環型社会の実現に貢献することが創業以来の想いとして根づいているんです。その DNA を受け継いで、プラスチックキャップにおいても水平リサイクルを実現しようということを目標に掲げて取り組んでいるんです。「CtoC(Cap to Cap)」= キャップからキャップへ。そして、「CtoV(Cap to Value)」= キャップから新たな価値へ。今はこのふたつの軸で動いています。

CtoC の方は「REBORN CAP PROJECT」というプロジェクトを立ち上げて、キャップの水平リサイクルに向けた活動に取り組んでいます。キリンビールさんとの実証実験もその一環で、これはすでに製品化されてお客様のもとに届くところまでいっているので、1つ実例ができたなと。

CtoV の方もいろいろな活動をしていまして、まず回収の部分で言えば、どうやったらペットボトルからキャップを外して集めてもらえるかということをテーマに、近畿大学と協力しながら、行動変容を促す仕組みづくりの研究をしています。その中で、キャップの回収ボックスを設置して、投票の仕組みを取り入れたりなんかもしてますね。たとえば「どういうテーマにすると投票が集まりやすいか」「どうやって周知すれば効果的か」といったことを研究し、その結果をもとに実際にいろんな場所で試してみたりもしています。

あとは、各大学でキャップを使って野球をする取り組みがあったりして、そういう団体や協会の方々と一緒に回収活動も行っています。彼らは実際に、集めたキャップを使って競技をしているんですよ。

それから、課外授業も色々な場所でさせていただいていて、たとえばですが、横浜の小学校や、福岡の麻生公務員専門学校で授業をさせていただきました。麻生公務員専門学校さんのほうでは、キャップの回収にも協力していただいていて、私たちの活動を応援してくださっています。

それに加えて、CtoV = 新たな価値の創造 ということで、回収するだけでなく、それをどう活用するか、どう広めていくかという点でも、いろいろと取り組んでいます。

たとえば、ファブラボ広島安芸高田でのカプセルトイの制作イベントに参加しました。これは「循環ガチャ(L)」と呼ばれていて、制作したものはおおさかATCグリーンエコプラザでも展示を行っています。これは、お金の代わりにキャップを入れて回すと、中からキャップのリサイクル品やアップサイクルグッズが出てくる仕組みになっています。カプセルトイを楽しむ過程でキャップが回収され、再び新しいものへと生まれ変わる「循環」を感じてもらえる体験型の展示というか、そういうことをやっています。景品の成形には、御社の「空圧式 INARI P35」も活用させていただいています。

ペットボトルキャップを投入することで回せる「循環ガチャ(L)」

リサイクルの訴求を「INARI」で、まずは社内から。

もともとキャップのリサイクル材で何かをしようと考えていた時期に、御社がインテックス大阪で開催されていた「高機能素材Week」に出展されていて、そこで見かけたのが導入のきっかけでしたね。その時一緒にいたのが、現在の代表取締役社長だったんですが、見た瞬間に「これ、いいな!」と。手元で色々成形できたら展開が大きく広がるし、実際にリサイクルでこういうことができるよというのを見せて伝えることができるので、すぐ「買ったら?」みたいな話になりましたね。あとは、似たような製品は他にもいくつか見たんですけど、御社の「空圧式 INARI P35」は見た目が洗練されているというか、デザインも良いんですよね。そういうところも、選んだ理由のひとつです。

あと、御社からは組み立てキットで販売されているじゃないですか。それで、購入させていただいてお送りいただいたんですけど、梱包の仕方というか、あれもすごいですね!部品が全部綺麗にパッキングされてて。ただ、あそこまでバラバラのパーツ単位で来るとは思ってなかったので、そこはなかなかびっくりしました(笑)

組み立ては1人の社員が担当してくれていたんですけど、「手伝おうか?」って声をかけたら、「自分でやるからいい」っていう風に言われてしまいまして、全部自分で1人でやってましたね。わくわくというか、楽しげなようすで組み立ててましたよ。マニュアルもしっかり整備されていて、その通りにやりながらしっかりと完成させられていましたし。

一番最初は御社でもつくられていた「どうぶつマグネット」を樹脂型でつくろうと思ったんです。それで、モールドベースを買わせていただいて、私たちが持ってる 3Dプリンターで樹脂型をつくってみたんですけど、その 3Dプリンターの樹脂があまり良くなくてですね......。割れてしまって、ちょっと上手く出来なかったんです。あとは形状的にも少し難しかったのかなということで、まずはもうちょっと簡単なものからつくってみようということになりまして。ちょうどその時、社内のゴルフコンペの話があったもので、それでゴルフマーカーをつくることになったんですよね?

そうですね、うちではゴルフコンペを年に2回開催しているんですけれど、その時は当社が創立110周年だったんですよ。それで、この機会を利用して、まずは社員の皆さんにキャップのリサイクルを実感してもらおうというか、こういう活動を私たちはしているんですよというのを身近に感じてもらおうということになりまして。ちょうど私が周年の幹事でしたので思い切ってやってみました。結果は大好評でした(笑)

「空圧式 INARI P35」で実際にゴルフマーカーを成形していただきました。

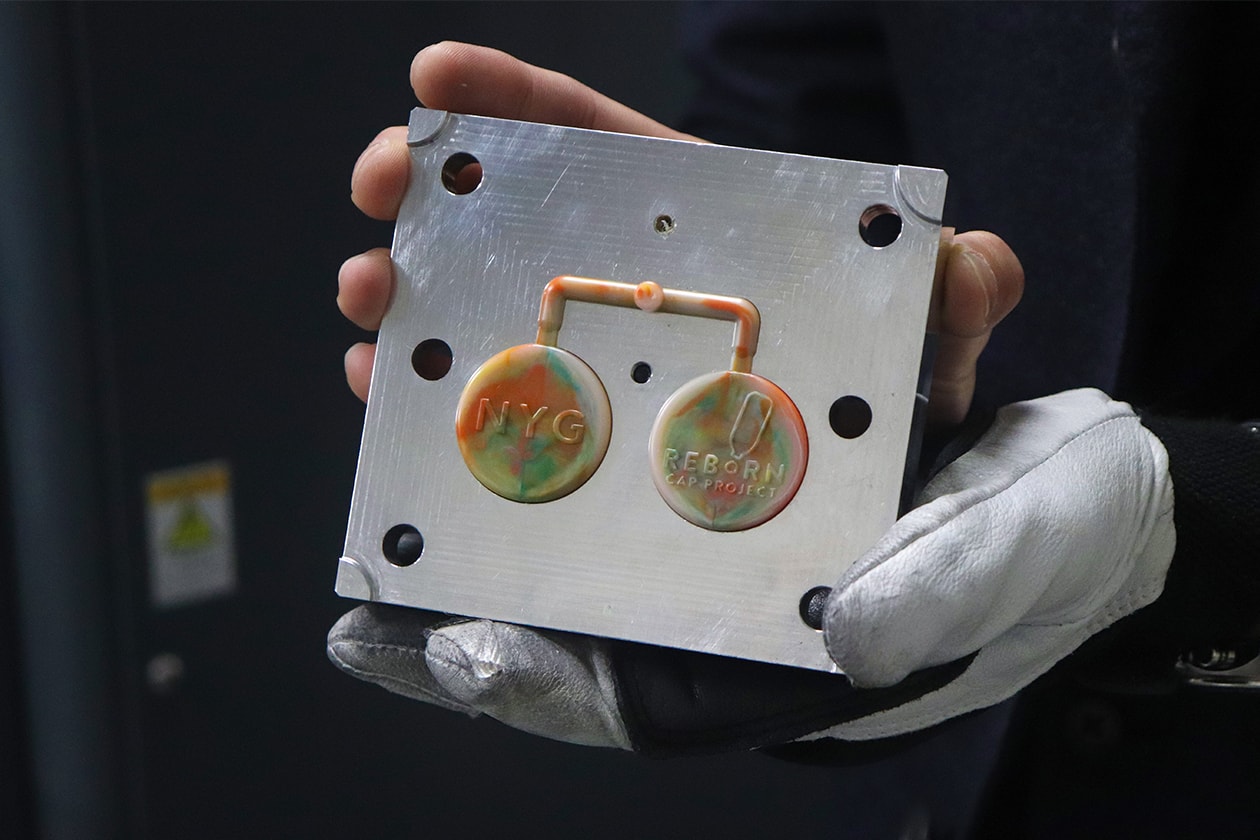

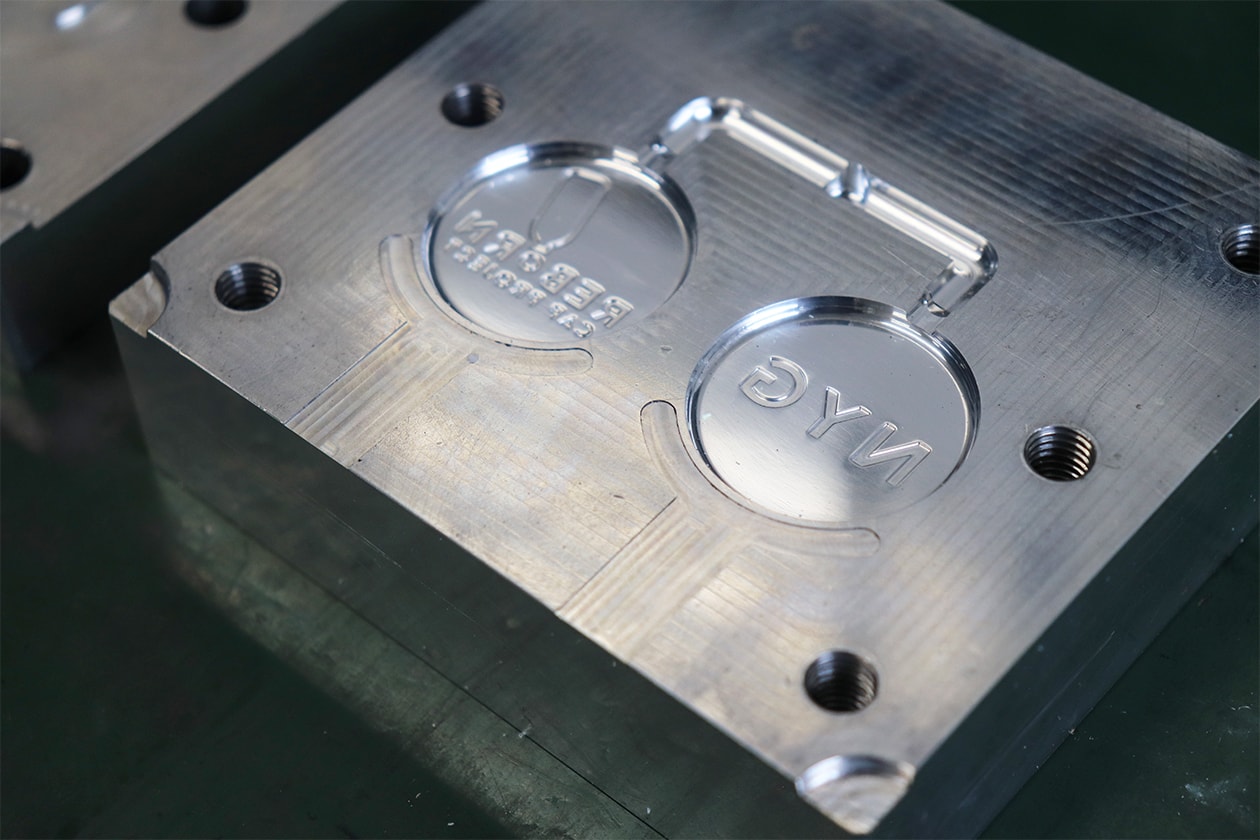

もともと樹脂型で「どうぶつマグネット」をつくろうと思っていて、自分たちでつくった ABS の樹脂型だとうまくいかなかったという経緯もあり、ゴルフマーカーをつくるときにはオリジナルマインドさんでつくられていた樹脂型の材質がどんなものかをお聞きして、その材質でつくった樹脂型で成形したんですね。そしたらうまくいったので、今度はちゃんとアルミの金型におこしてと、そういう流れになります。

ゴルフマーカーの樹脂型

そうですね、アップサイクルグッズをつくるにしても最初からそんなに数をつくるつもりもないですし、樹脂型を使って色々やりたいなと思っていたので。今後も数が少量で済むものは樹脂型を使って、ある程度できそうなもの、成形する数が増えそうなものはちゃんと金型をつくるというような形で運用していく感じになりそうです。もうちょっと複雑なものができるかどうかっていうのも、将来的にはトライしてみたいと思います。

ゴルフマーカーのアルミ型。日本山村硝子(NYG)のイニシャルと「REBORN CAP PROJECT」のマークが彫刻されています。

どうでしょう......。型そのものをつくるのは、普段キャップの設計を担当している社員が 3Dモデルをつくって型にしてくれたので、特にそこは大丈夫だったのかなと。ただ、やっぱり成形品ですので、条件をどういうふうにつくるかっていうのは多少は工夫がいるというか、ある程度のトライアンドエラーは必要でしたね。でも、それは通常の成形でも一緒ですし、型が大きなものにならないので、試行錯誤してもコスト的にリスクが少ないから、そこはありがたいなと。

今まではキャップをはじめ、最終的な製品の形状をどうつくるかを考えることが多かったのですが、今回のように自分たちで型の製作から取り組むのは新鮮でした。何個取りにすれば効率がいいのか、ランナーの入れる方向はどちらがいいのかといった点を検討しながら、実際に成形してみたうえで「こっちの方がよかったのかな?」というような意見交換も自然と生まれていました。

製作室に設置された「INARI P35」の上には、色ごとに分けられたペットボトルキャップの破材が材料として並べられていました。

自分の手でつくるからこそ記憶に残るインターンシップ。

はい、インターンシップは私の方で担当させていただきました。コンセプトは若手社員に考えてもらったのですが、昨今リサイクルが社会的なテーマになっていますし、インターンシップが11月くらいで大阪・関西万博が半年後に控えている時期でもあったので、ペットボトルキャップのアップサイクルグッズ制作体験っていうのをインターンシップのプログラムの中に組み込んでやらせていただきました。

制作体験ができることもあってか、応募は他カンパニーのインターンシップに比べて多かったですね。実際に成形機を使って、自分の手でグッズをつくることができるというのは記憶に残りやすいですよね。やっぱり、ただお話を聞いて、班でワークショップをちょっとしてみたいな内容だと、どうしてもマンネリ化しますので。カタチあるものとともに記憶に残るというのが非常によかったのかなと思いました。特に、女性の学生さんが熱心に興味を持って取り組まれていたのが印象的でしたね。

そうですね、こんなことを言うと千葉とか菅に怒られるかもしれませんけど、キャップの巻き締め評価よりも全然盛り上がっていました(笑)。やっぱり、ただ真面目な話をするよりも、実際に手を動かして体験をする方が盛り上がるし、熱心に取り組んでくれているのを肌で感じました。実務的なところになると、どうしても話も細かくなってしまい、普段事業に関わっている私たちからしたら大事なことであっても、学生さんからしたら専門的すぎて「何これ?」みたいな話になってしまうので。そういった意味で、非常に学生さんに対してキャッチーでしたし、プラスチックカンパニーのインターンシップへの応募が多かったというのも、そういうことの裏返しなんだろうなと。

人事部からのウケも非常によかったですね(笑)「来年もあれを使ってインターンシップしたいんですけど」って言ったら、「どうぞ!」と快諾されました。

話を聞くばかりで盛り上がるポイントがないままダーっと終わってしまうと、記憶に残らないインターンシップになってしまうというか、ありきたりで退屈に感じてしまいますよね。だからこそ、自分たちで実際に機械を見て・触って・動かしてっていう、身体感覚を使った経験ができることがポイントなんだと思います。そして、それを体験している学生さんのようすが人事から見ても好評だったのかなと。

日本山村硝子の各カンパニーの製品が並ぶ棚の前で、プラスチックカンパニーが展開する医療・介護分野の製品についてもご紹介いただきました。

万博をきっかけに、キャップがリサイクルされる未来へ

はい、万博はですね、回収から CtoC、CtoV という私たちの活動をご紹介をする場になるかと思っています。それに向けての色々な活動として、先ほどお話ししたような課外授業であったりだとか、それぞれの回収、CtoC、CtoV に関わる部分を段々と増やしていくというか、万博に出展する中身の増強を図っていきたいなというふうに思っています。そのために、「空圧式 INARI P35」も活用してアップサイクル品がこういうふうにできますよっていうのを色々やっていけたらと思っています。

大阪・関西万博の「TEAM EXPO 2025 プログラム / 共創チャレンジ」にも、この「REBORN CAP PROJECT」を登録をしています。万博のテーマである「いのち輝く未来社会のデザイン」の実現に向けて、SDGs の達成に貢献するためのプログラムということで、「共創」という言葉通りいろんな会社や個人、自治体とか、そういうところとコラボレーションして考えていきましょうというようなことですね。先ほどキャップの回収から CtoC、CtoV の2軸でのアウトプットまでのつながりをお話ししましたけども、今までと違うようなことをしたいという想いも、この万博の中で展示できたらなと思っています。

大阪・関西万博は1つのきっかけとして、最後はやっぱりリサイクルへの取り組みを事業化するっていうところを目指していますので、そこにつながるような何かを見つけて、ビジネスにつなげたいというふうに思っています。リサイクル材を扱うということに関して、もちろんアップサイクル品をつくったりするんですけど、その物性評価とかそういうところも必要になってくるので、そこにもまた御社の「INARI P35」が積極的に活用できるかと思います。なので、私たちの展望としては、ペットボトルキャップのリサイクルの未来として、創業からの DNA である「循環型社会の実現への貢献」を目指すとともに、ビジネス化に向けた活動を強化して、それに繋がるようやっていきたいと思っています。

関連記事

【クリエーターたち】合同会社 Fielder's 代表 / 技術士 淵岡弘幸 インタビュー

京都出身でありながら広大な南アルプスを望む自然の中でものづくりに没頭する Fielder's の淵岡弘幸さんにお話を聞きました。

【クリエーターたち】国立研究開発法人産業技術総合研究所 阿多誠介 インタビュー

カタチや機能で表現される全てのモノは「何か」でつくられている。今回は、その「何か=素材や材料」を複合材料の視点で探求し続ける研究者、阿多誠介さんにお話を聞きました。

【クリエーターたち】フジイオプチカル株式会社 藤井太 インタビュー

眼鏡のまち鯖江で、寸法では表すことのできない「良い眼鏡の感覚」を大切に、かけ心地やデザインを追求し続ける藤井太さんにお話を聞きました。

ガラスびんは飲料を入れるための「容器」ですよね。その容器つながりということで、ペットボトルの製造にも派生していき、そこからプラスチックカンパニーが生まれました。そして、ペットボトルをつくるのであればキャップもということで、プラスチックキャップの製造事業を始めたんです。