【Cut2D】KitMill用 NCプログラムの作成方法

この記事では、KitMill の CAMソフトとしてご利用可能な「Cut2D」の使用方法について解説しています。Cut2D のご購入を検討されている方や、Cut2D を初めて利用される方のご参考のため作成しました。

なお、Cut2D は当社で作成したソフトウェアではないため、ソフトウェアのサポートやこの記事によって不都合が生じた場合の責任を負いかねます。本記事では Cut2D V12.0 に基づいた解説をしておりますが、ソフトウェアの画面や操作方法はバージョンアップで予告なく変更される場合があります。あらかじめご了承いただきますよう、お願いいたします。

また、当社で Cut2D を購入した方で、旧バージョン(V1.5・V8)の使用方法についてご覧になりたい場合は、オンラインマニュアルをご参照ください。

1. 加工手順の検討

ソフトウェアの操作を進める前に、まずは加工手順を検討しましょう。今回は歯車の加工を例に挙げて解説します。

加工したい歯車の厚さが5mmで、材料の厚さも同じく5mmとすると、以下のような手順で加工することができます。

手順2. 段付き部分のポケット加工

手順3. 肉抜き部分(6箇所)の切り抜き

手順4. 歯形の切り抜き

「手順4. 歯形の切り抜き」を先にした場合、歯車が材料から切り離されて次の加工ができなくなるため、このような順で加工します。加工手順を検討する際は、このように部品の内側から加工を進め、最後に全体を切りぬくことをおすすめします。

2. Cut2Dの起動と操作画面の説明

基本の操作方法を解説します。Cut2D を起動すると以下のような画面が表示され、新規作成や既存ファイルからのデータ作成ができます。

今回は事前に用意した歯車のデータを使用するので、下記からダウンロードしてください。ダウンロード完了後、Cut2D の画面左上の「既存のファイルを開く」から、「gear.dxf」ファイルを開きます。

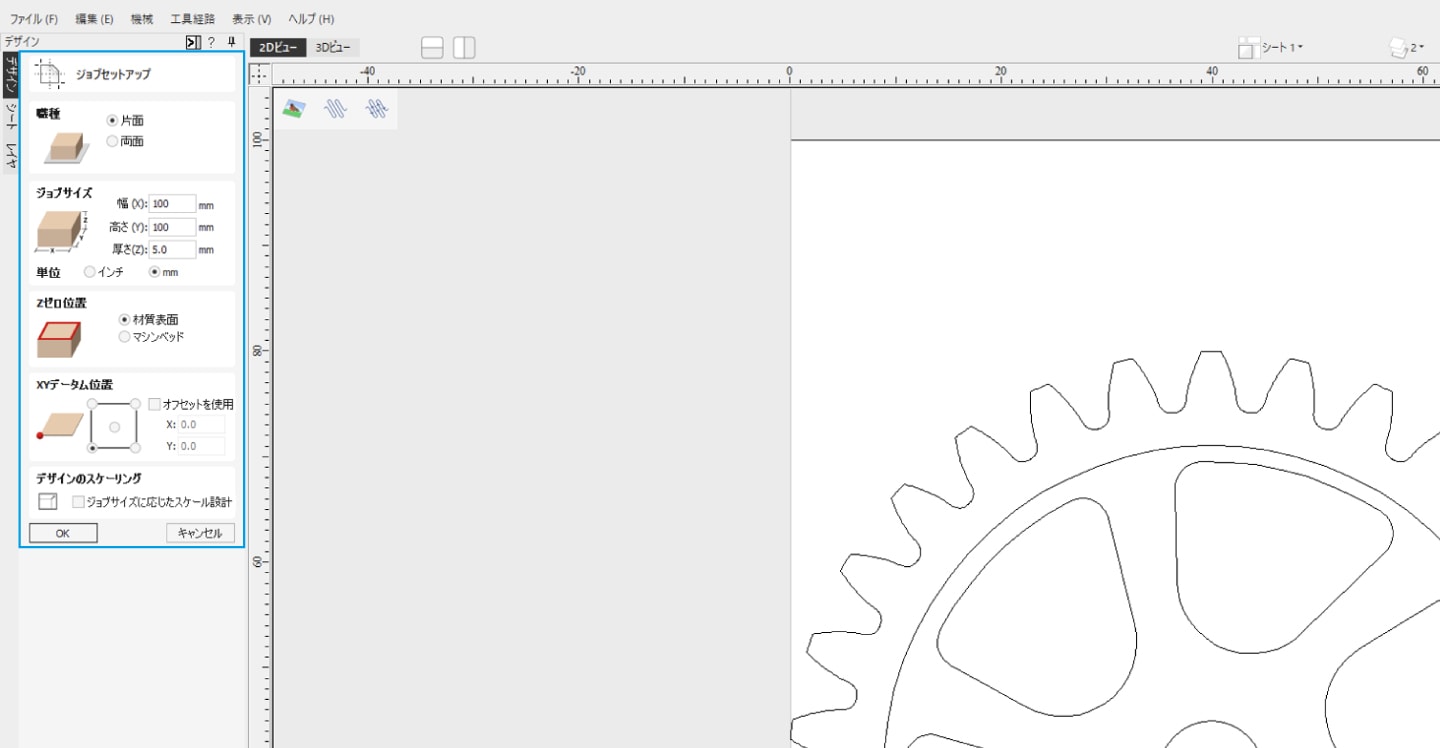

2-1. ジョブセットアップタブの設定

ファイルを開くと、「ジョブセットアップ」タブが画面左側に表示されます。まずはここで材料の大きさや加工原点を設定していきます。

各項目の機能と設定内容について説明します。

職種

材料の加工面を「片面」または「両面」から選択します。今回は「片面」を選択してください。

ジョブサイズ

材料の大きさを指定します。今回は単位を「mm」に設定し、幅と高さを 100mm、厚さを 5mm とします。

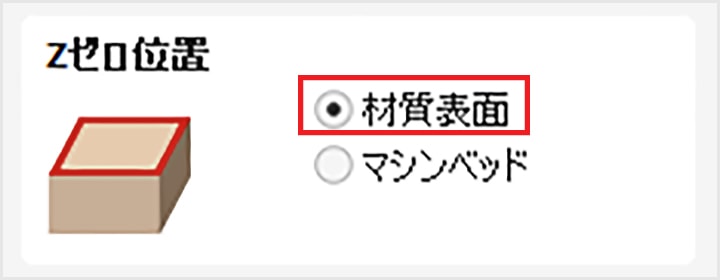

Zゼロ位置

厚さ方向の原点を指定します。「材質表面」を選択してください。

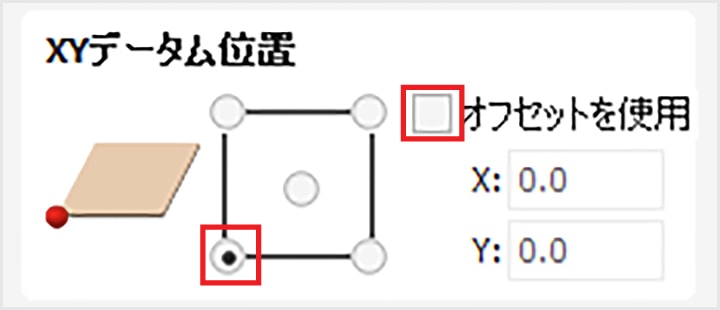

XYデータム位置

XY方向の原点を指定します。今回は左下を選択してください。また、「オフセットを使用」のチェックは外してください。

入力後にEnterキーまたは「OK」をクリックして、設定を適用します。

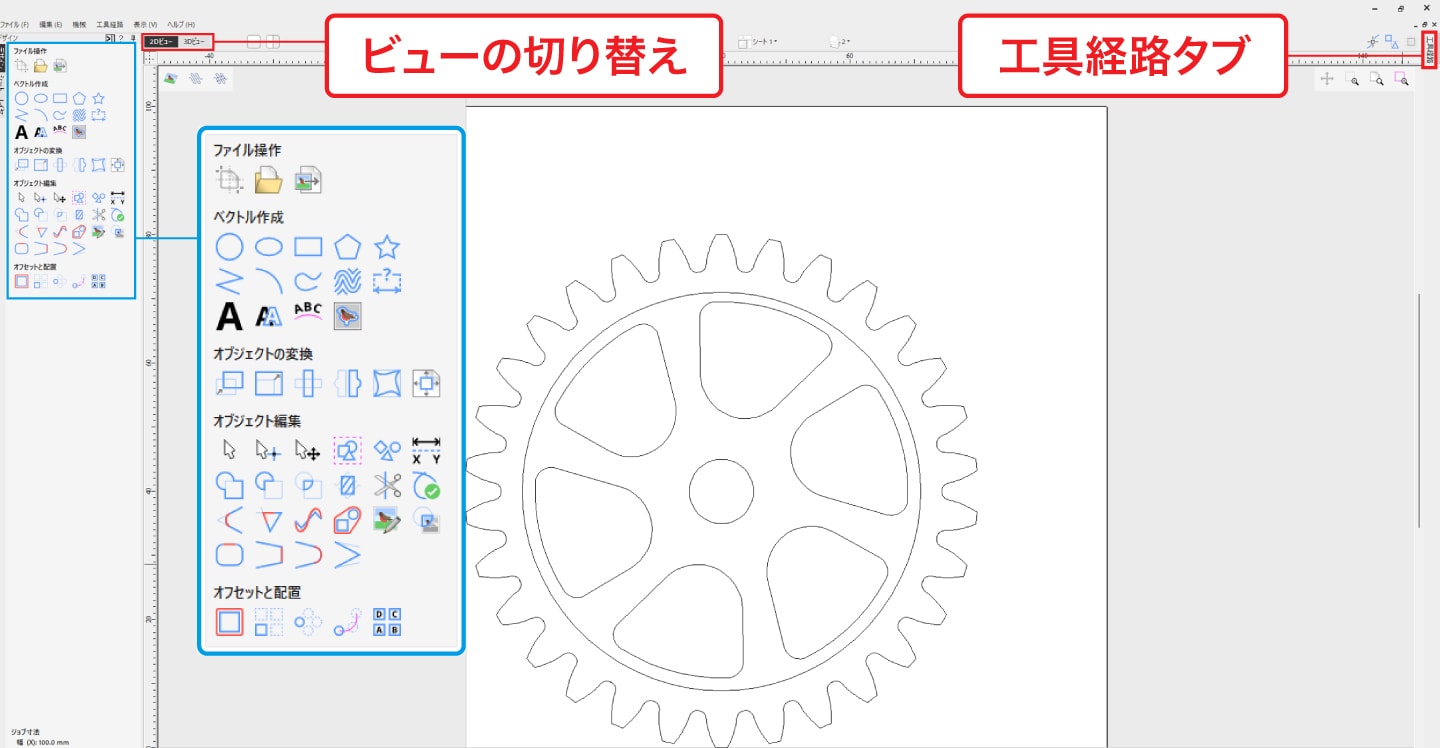

2-2. 操作画面の説明

設定が適用されると、以下の画面に切り替わります。

ここでは、加工形状の修正や工具経路の作成ができます。主な機能を解説します。

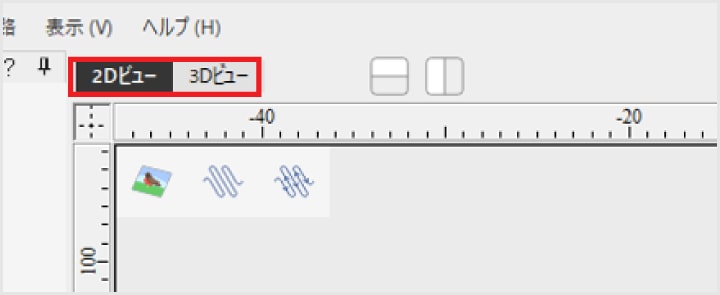

ビューの切り替え

2D と 3D の切り替えができます。加工形状の編集では主に 2D を、工具経路シミュレーションでは主に 3D を使用します。右隣のアイコンをクリックすると、両者を同時に表示することもできます。

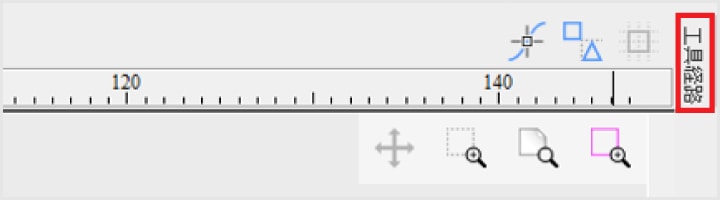

工具経路タブ

加工手順や加工条件などを設定できるタブです。

ファイル操作

材料の大きさの修正や、他の形状データを読み込むことができます。

ベクトル作成

円弧や直線を描いて加工形状を変更することができる機能です。

「Cut2D」は CADソフトウェアで設計されたデータを元に、「KitMill」の動かし方を指示する「NCプログラム」を作成する CAMソフトウェアです。「Cut2D」上で加工形状に変更を加えても、CADソフトウェアで設計したデータには反映されません。そのため、基本的にこの機能は使用せず、別の CADソフトで事前に形状データを作成しておくことをおすすめします。

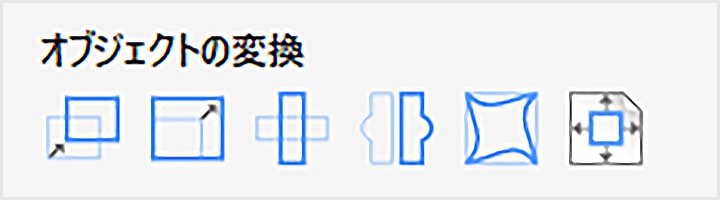

オブジェクトの変換

形状の拡大縮小や、回転などの変換機能があります。

オブジェクト編集

形状の移動や切り取りなどができます。

オフセットと配置

複数ある形状の整列や、形状の複製などができます。

また、基本のマウス操作については以下の通りです。

| 左クリック | オブジェクトの選択(Shiftキーを押しながらクリックで複数選択可) |

|---|---|

| 右クリック | メニュー表示 |

| 左クリック+ドラッグ | オブジェクトの範囲選択 |

| マウスホイール回転 | 表示画面の拡大・縮小 |

| マウスホイールドラッグ | 表示画面の移動 |

なお、使用しているマウスの種類や設定などにより動作が違う場合があります。適宜、動作を確認してください。この記事では上記の動作を想定して解説していきます。

3. オブジェクトのデータの設定

操作を確認したら、読み込んだ歯車のデータを整えていきます。読み込んだままの状態だと位置がずれていたり、線が繋がっていない場合があるので、加工時にトラブルが起きないよう設定します。

3-1. オブジェクトの位置合わせ

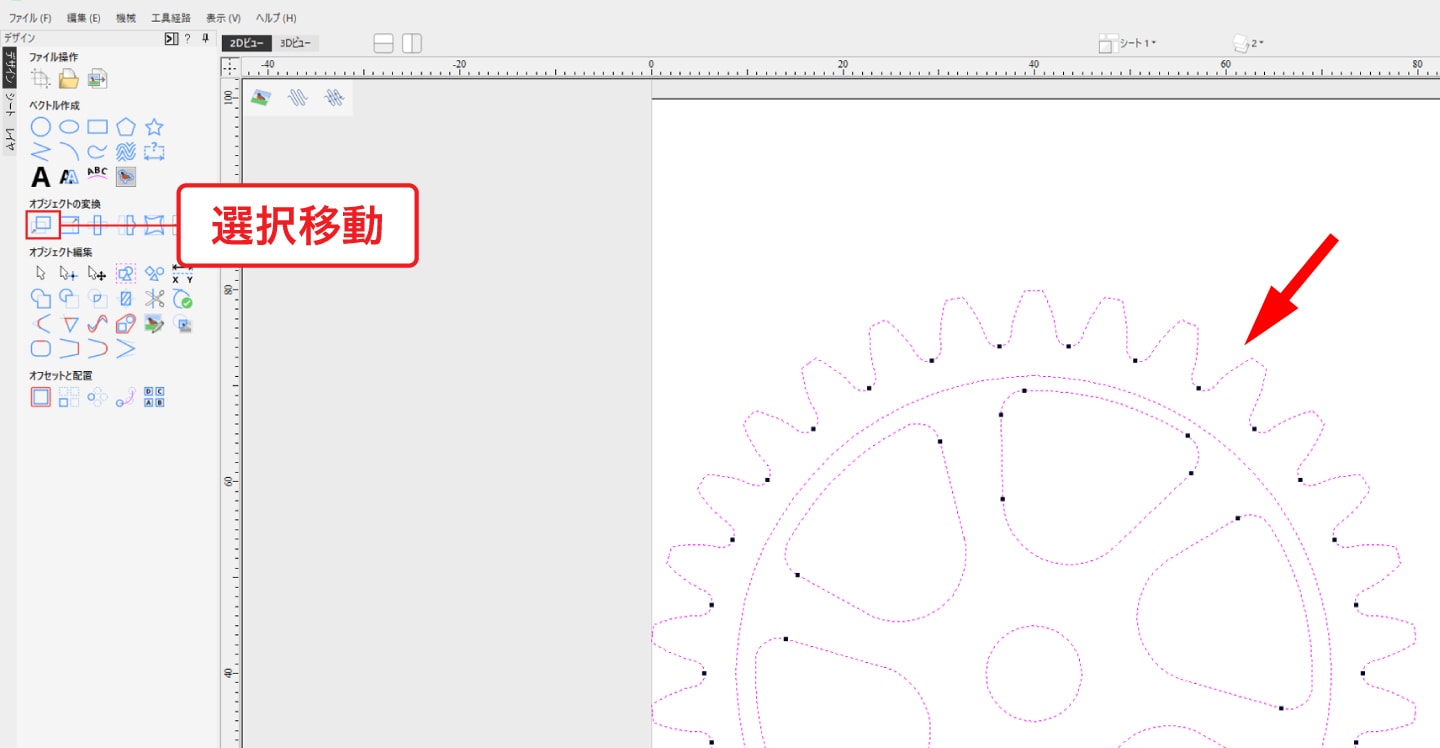

読み込んだ歯車が材料の左下に偏っているため、これを中心に合わせていきます。

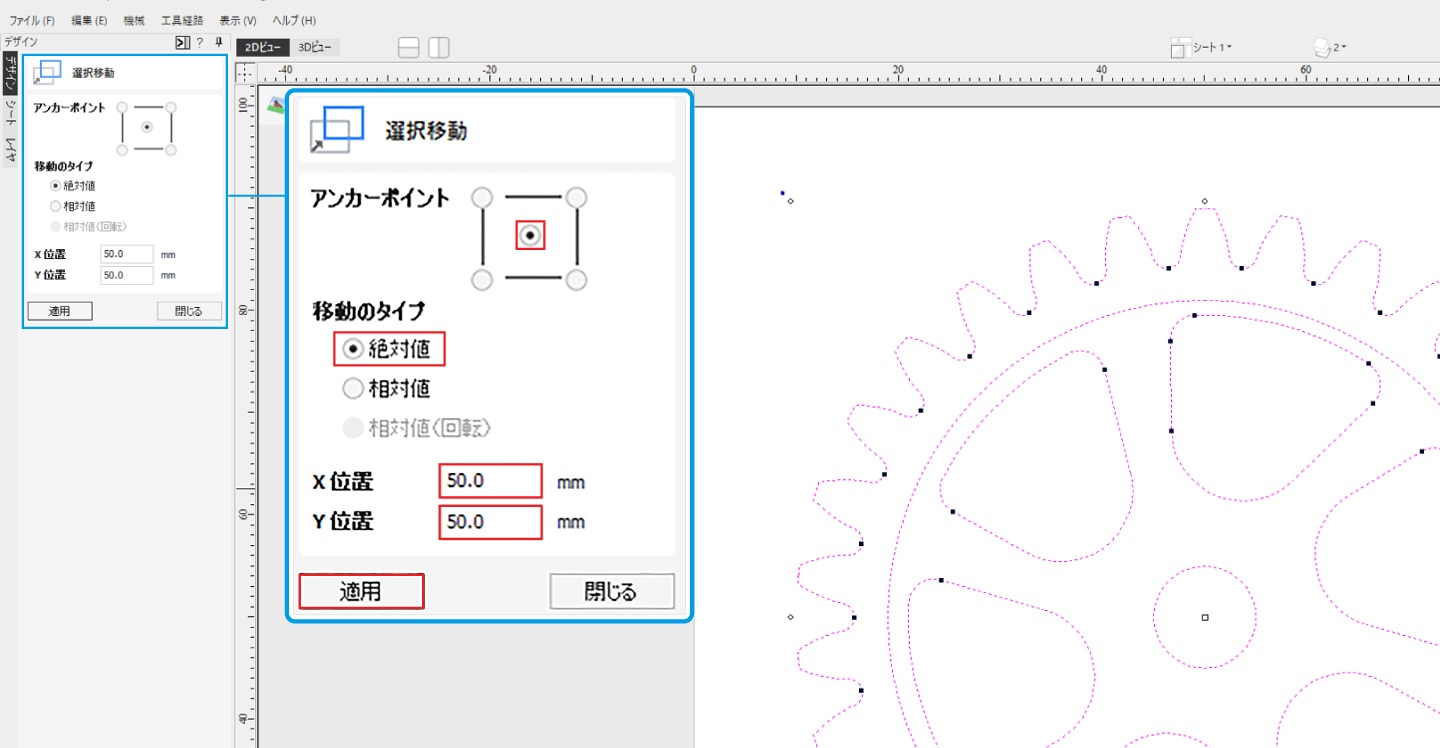

画面内を左クリック+ドラッグして歯車の線全体を選択すると、線が赤くハイライトされます。この状態で、「オブジェクトの変換」グループ内にある「選択移動」をクリックしてください。

ここでは、入力した数値に従って選択したオブジェクトを移動させることができます。「移動のタイプ」では、現在の位置を基準に「移動量」を指定する「相対値」と、座標を基準に「移動先」を指定する「絶対値」のいずれかが選択できます。今回は「絶対値」を選択した上で、アンカーポイントを中心に設定し、X,Y座標に 50mm と入力し「適用」をクリックします。すると、歯車が材料の中心に移動します。

歯車を材料中心に移動できたら、「閉じる」で選択移動のウインドウを閉じてください。

3-2. ベクトルの結合

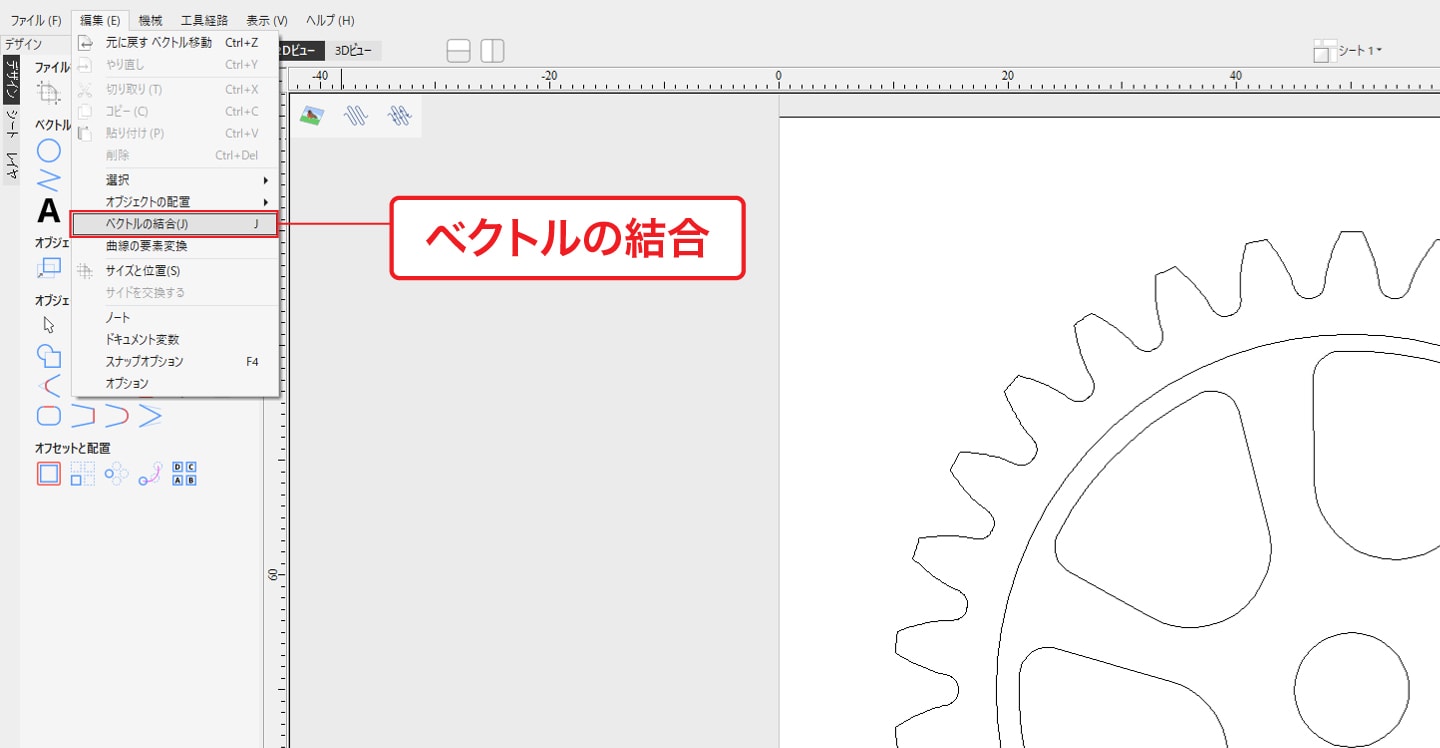

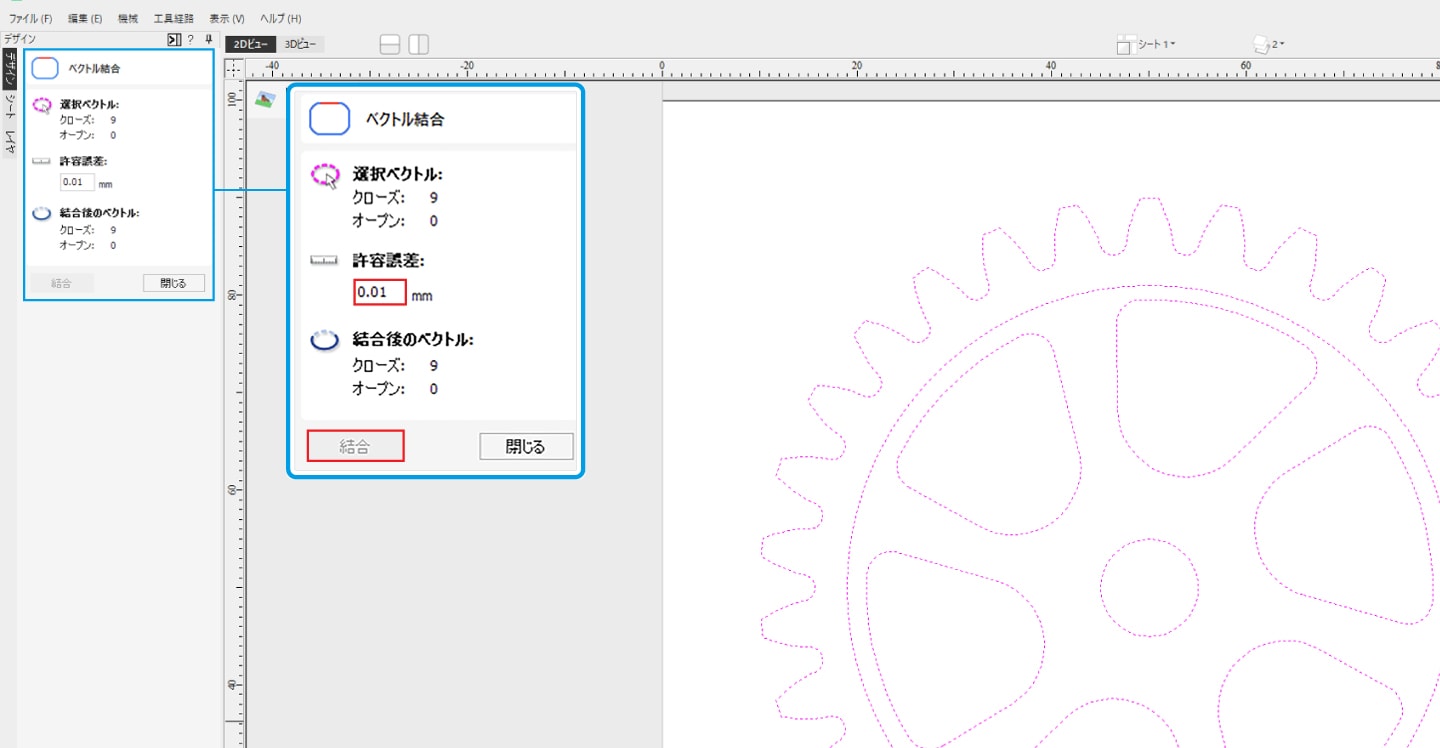

歯車の線をクリックすると、線が繋がっておらず途切れているのがわかります。これは dxfファイルを読み込んだ際に発生する現象で、このまま加工データ作成に進むと、意図しない形状に加工されてしまうことがあります。そこで、線同士を繋げる「ベクトルの結合」機能を使用します。

画面左上の「編集」タブから、「ベクトルの結合」を選択してください。

歯車のすべての線を選択した上で、許容誤差に 0.01mm と入力し、「結合」をクリックしてください。結合後は、途切れていた線同士が一つに繋がっていることを確認できます。

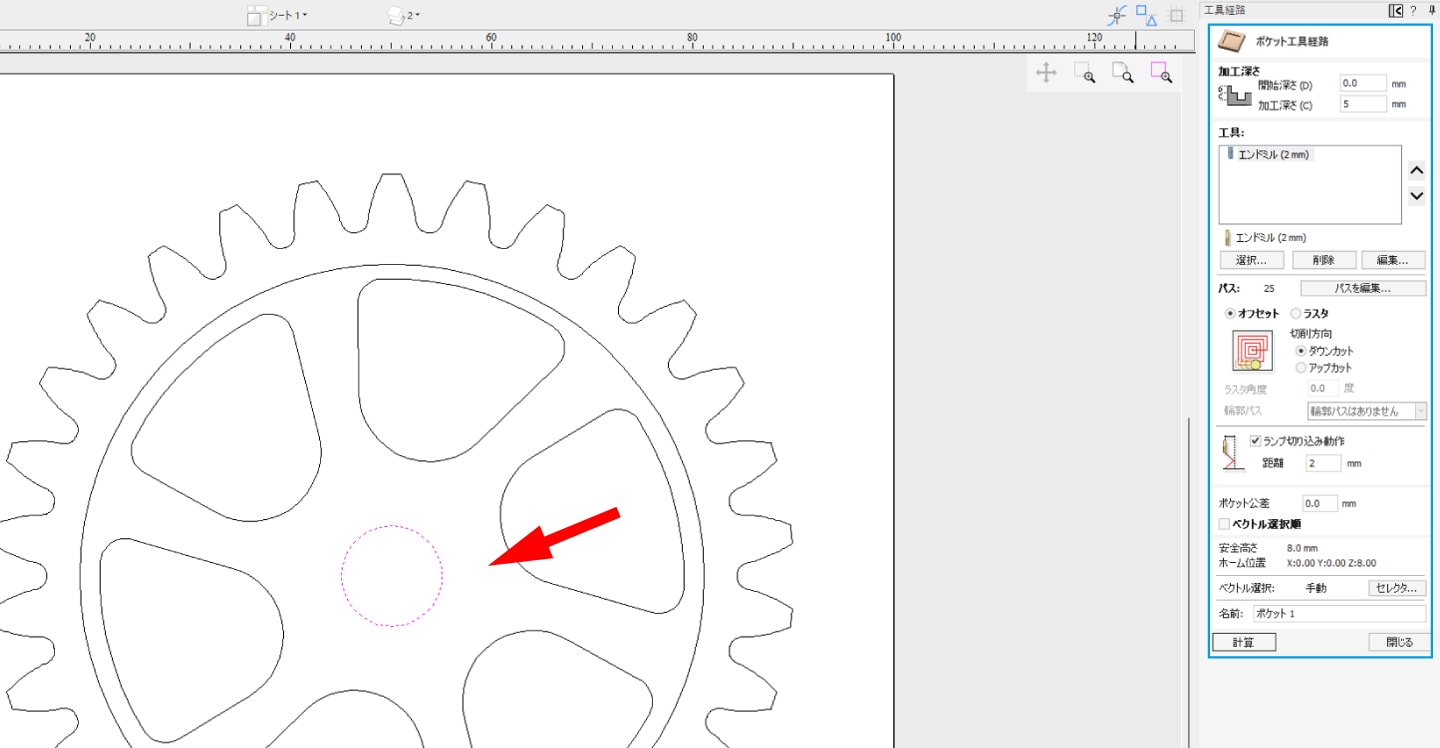

4. ポケット加工の工具経路作成

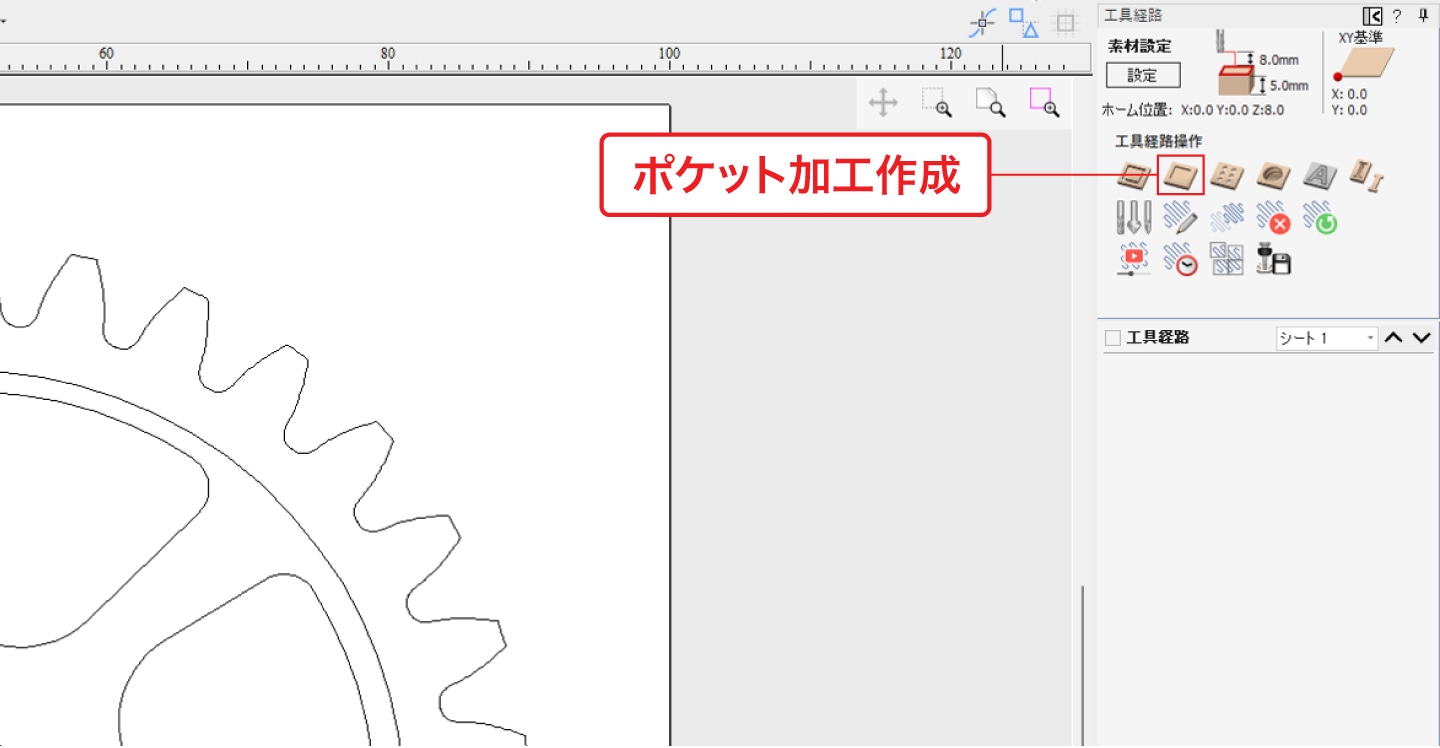

いよいよ歯車を加工していくための工具経路の作成に移ります。加工に入る前に、最初に検討した加工手順をおさらいしておきましょう。この工程では、「手順1」と「手順2」の工具経路を作成していきます。

手順2. 段付き部分のポケット加工

手順3. 肉抜き部分(6箇所)の切り抜き

手順4. 歯形の切り抜き

まずは手順通り「手順1」の歯車中心の穴から加工していきましょう。画面右上の工具経路タブを開き、「ポケット加工作成」をクリックしてください。

4-1. 歯車中心の穴の工具経路作成

穴の線をクリックした上で、以下の通り設定していきます。

各項目の設定について説明します。

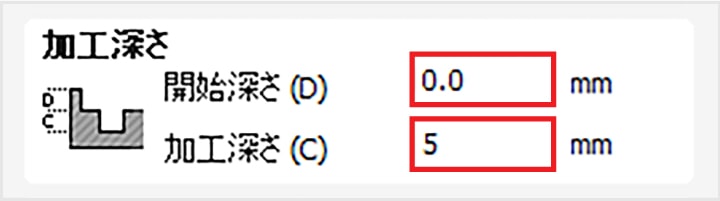

加工深さ

選択した形状の加工深さを指定します。今回はセットアップ時に「材質表面」を Zゼロ位置に指定したので、「開始深さ」は 0mm です。「加工深さ」については、材料を貫通するまで穴を加工したいので、材料の厚さと同じ 5mm を入力します。

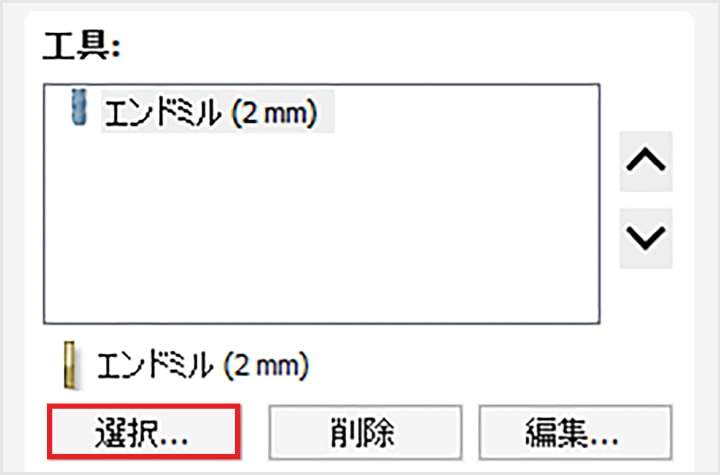

工具

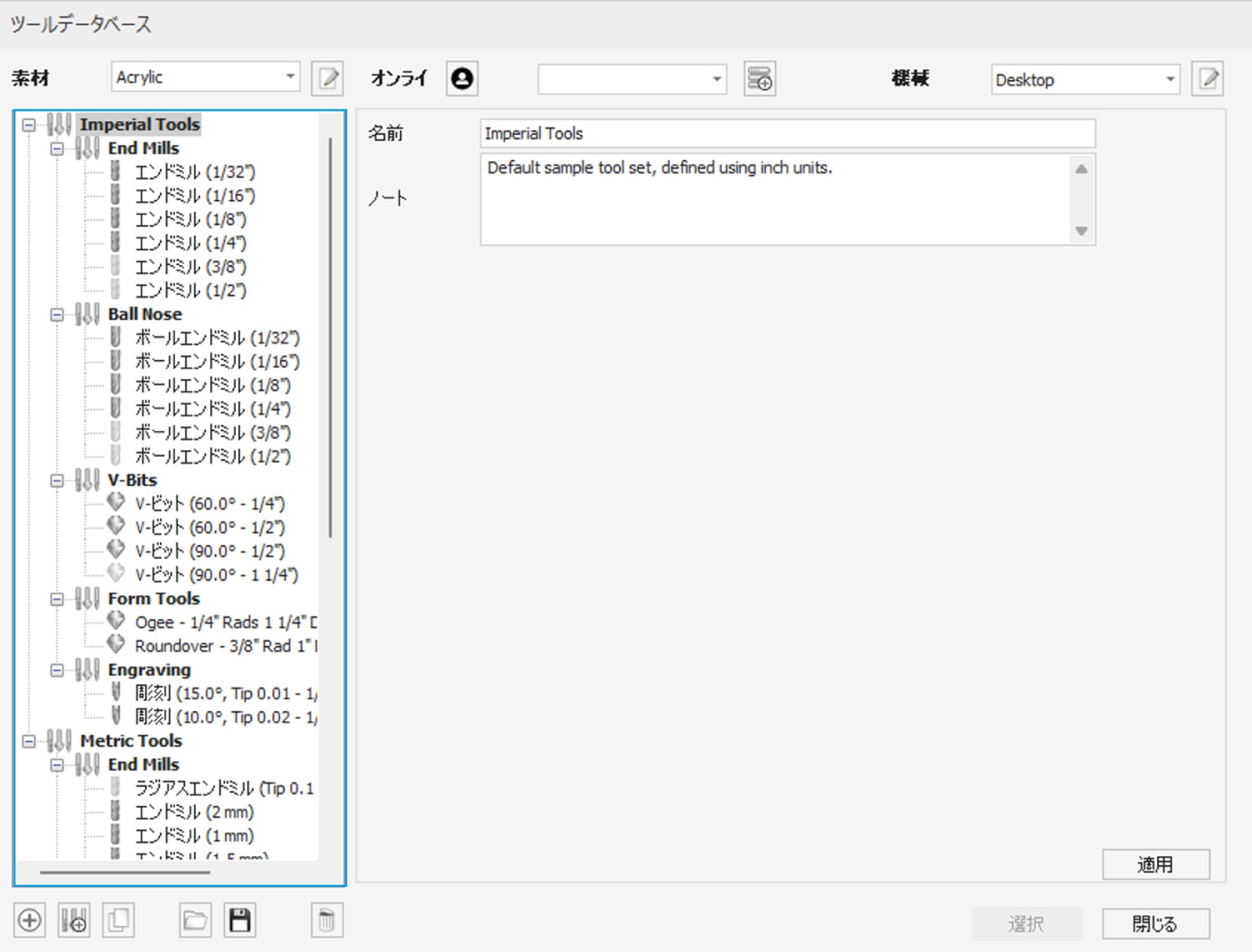

使用する工具を選択します。「選択」をクリックし、「ツールデータベース」のウインドウを表示してください。

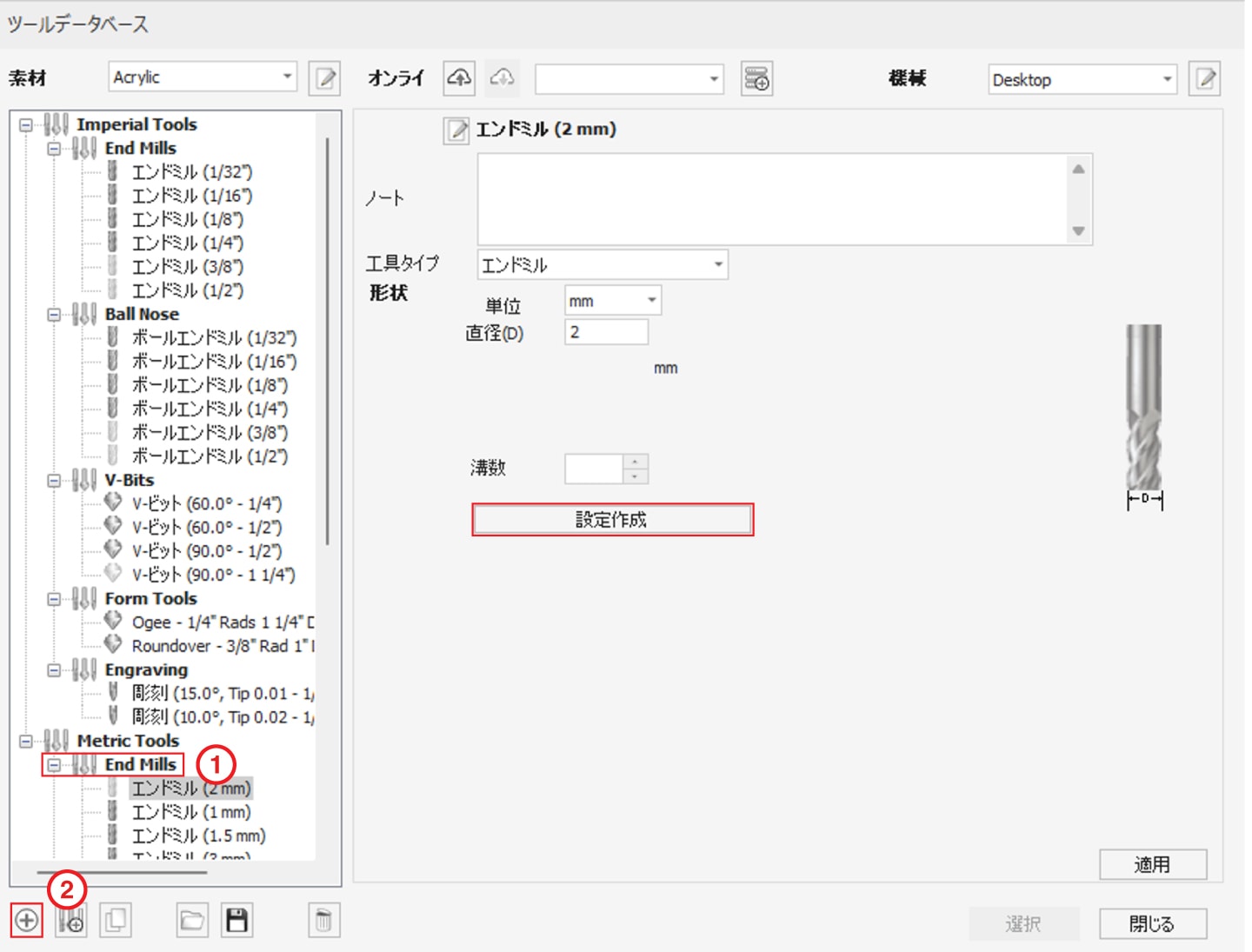

「ツールデータベース」の左のリストの中から、加工に適したエンドミルを選びます。今回は新しい工具を追加し、それを使用する方法を解説します。

まずは、新規登録したい工具の分類を選択します。ウインドウ左のリストから、「Metric Tools」内の ①「End Mills」をクリックしてください。続いて、左下の ②「+」アイコンをクリックすると、新しいエンドミルの設定画面が表示されます。「設定作成」をクリックした後、各項目を以下の通り設定してください。

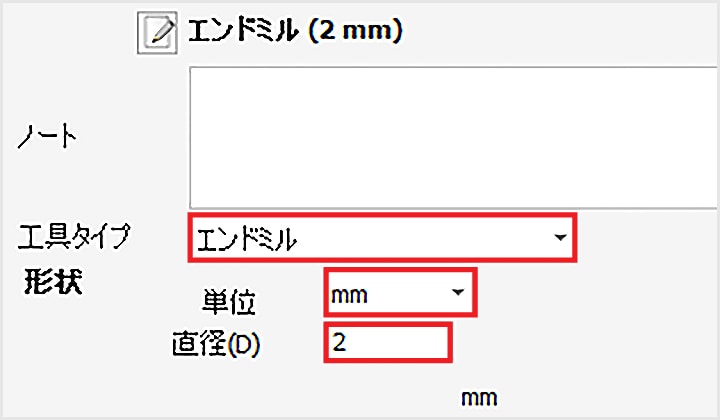

工具タイプ

刃物の形状を選択します。今回は「エンドミル」にしてください。

単位

「mm」を選択してください。

直径

刃物の直径を指定します。今回は 2mm とします。

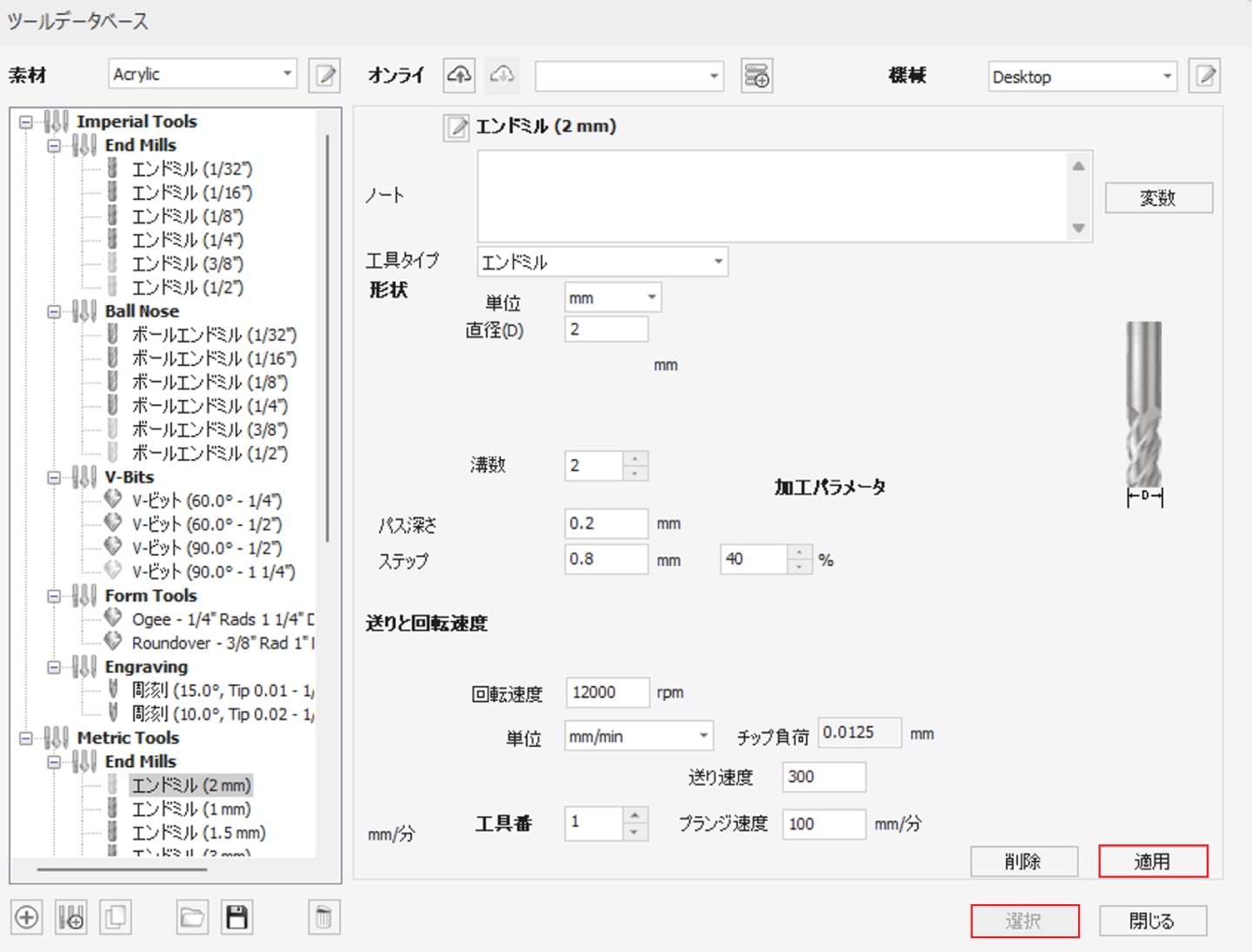

溝数

エンドミルの刃数を指定します。今回は 2枚刃を使用します。

パス深さ

一度にどれだけ切り込むかを指定します。値が大きいほど早く加工ができますが、加工の負荷が大きくなるため材料によって変更してください。今回は 0.2mm としました。

ステップ

平面方向に対してエンドミルが移動するピッチを指定します。例えば 3.5mm の溝を 2mm のエンドミルで加工するとき、ステップが 0.5mm なら 2往復で溝が加工できます。そのため、ステップの最大値はエンドミルの直径と同じになります。今回は 0.8mm としました。

回転速度

エンドミルの回転速度を指定する項目ですが、「KitMill」では回転速度をコンピュータで制御する機能がないため、実際にはこの値で回転しません。そのため、ここには 0 以外の数値を入力してください。

送り速度

エンドミルの平面方向の移動速度を指定します。機種や加工条件によって調節が必要ですが、今回は 300mm/min とします。

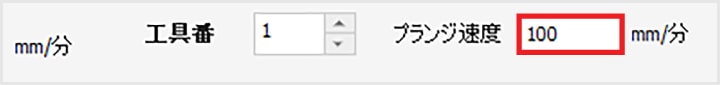

プランジ速度

エンドミルの深さ方向への移動速度を指定します。今回は 100mm/min と入力してください。

値を設定後、「適用」、「選択」をクリックすると、作成したエンドミルが選択されます。

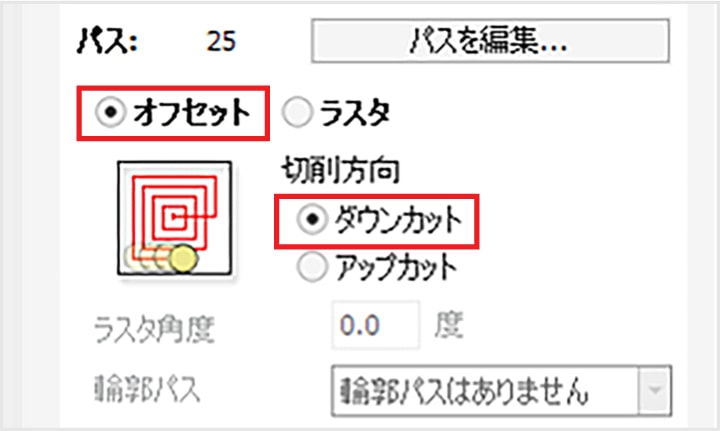

パス

工具が移動する経路を指定します。

工具の移動経路には「オフセット」と「ラスタ」があり、オフセットは輪郭に沿って等間隔に移動するため滑らかな仕上がりが得られますが、加工負荷が不安定になることがあります。一方、ラスタは輪郭の形状にかかわらず直線的なジグザグ移動で、加工負荷が一定になりやすいものの、仕上がりが粗くなる場合があります。「KitMill」のような小型機では負荷のばらつきが問題になりにくいため、より滑らかに加工できる「オフセット」の使用がおすすめです。

また、一般的に切削方向は外側に向かう「アップカット」よりも、内側に向かう「ダウンカット」の方が加工品質が良くなるため、基本的にはダウンカットを推奨します。

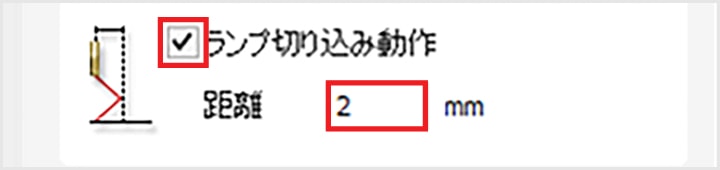

ランプ切り込み動作

エンドミルが深さ方向へ垂直に切り込むか、あるいは横へ移動しながら斜めに切り込むかを指定できます。エンドミルは深さ方向への切り込みが苦手なため、斜めに切り込むことで負荷を軽減できます。今回は「ランプ切り込み動作」にチェックを入れ、距離はエンドミル直径と同じ 2mm とします。

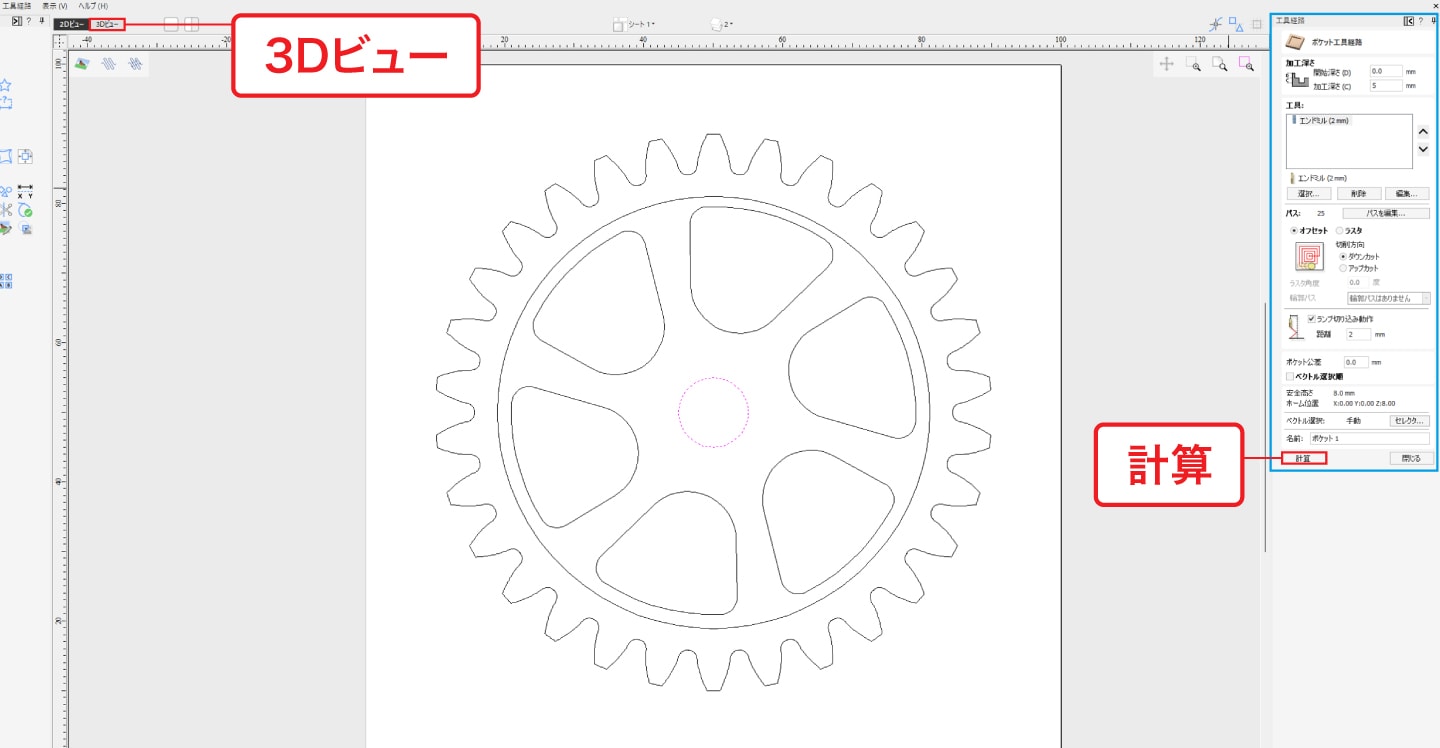

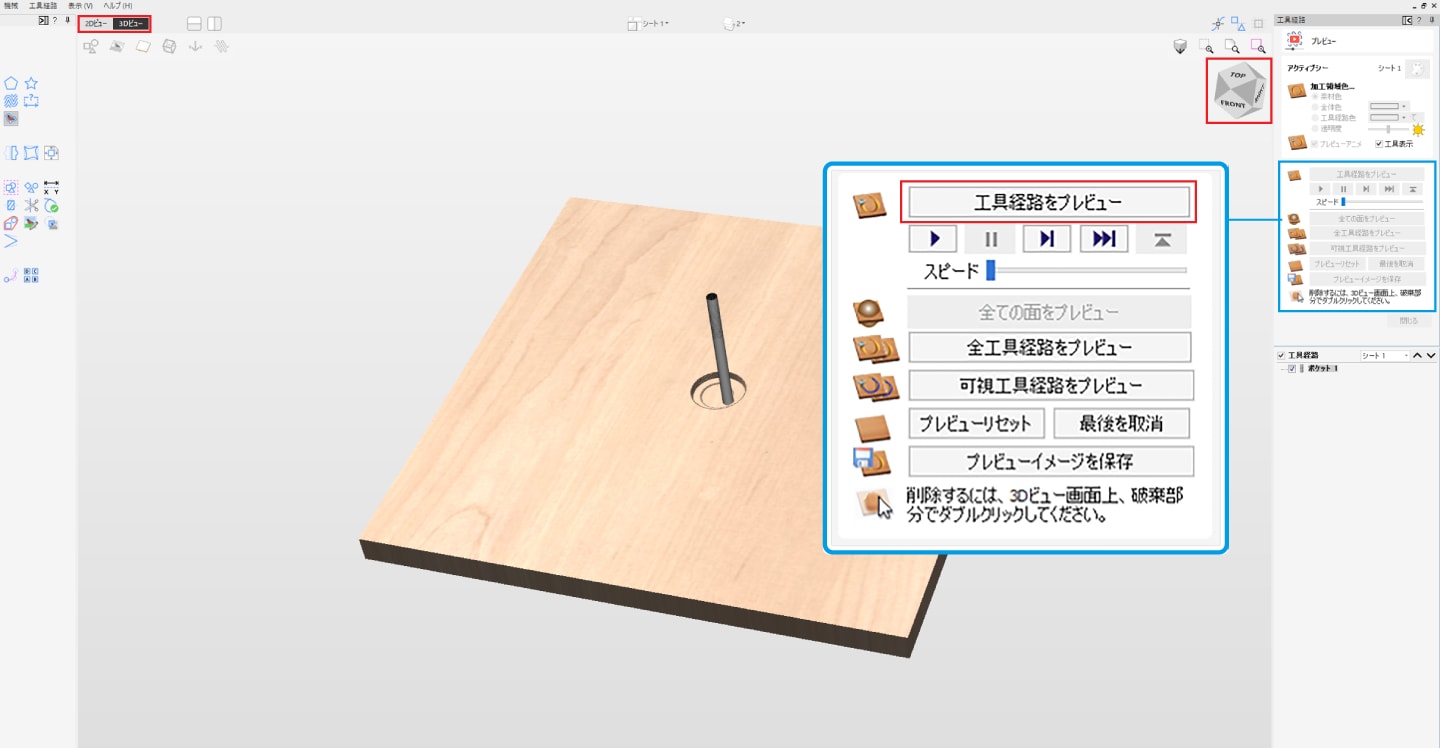

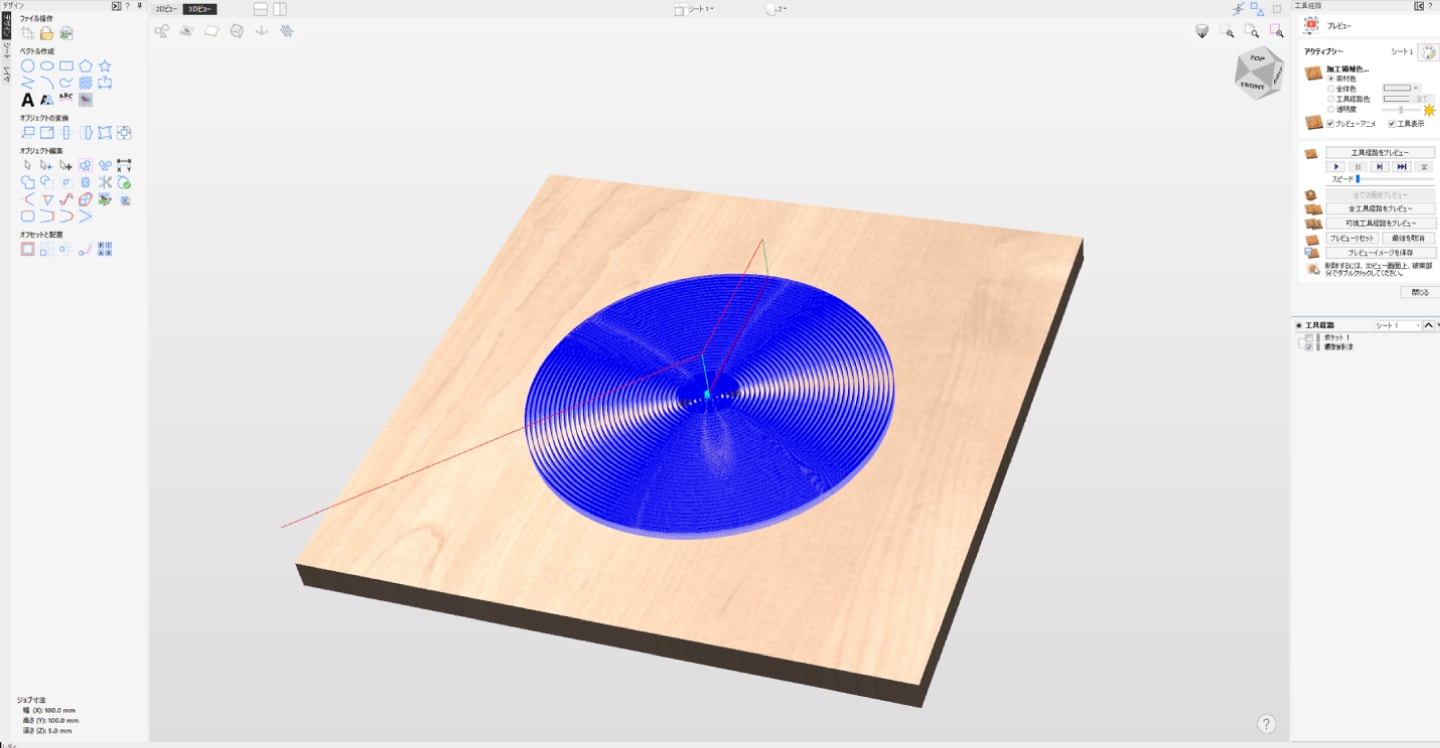

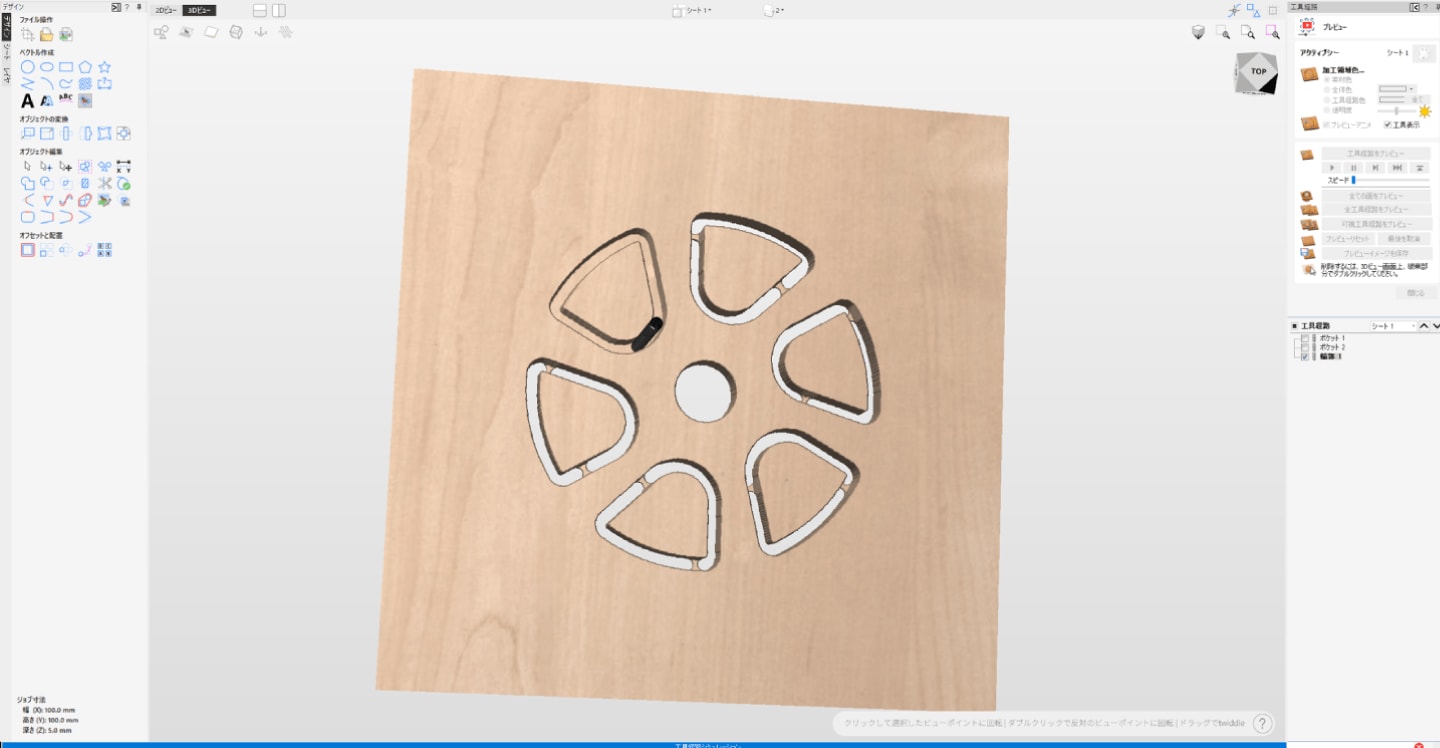

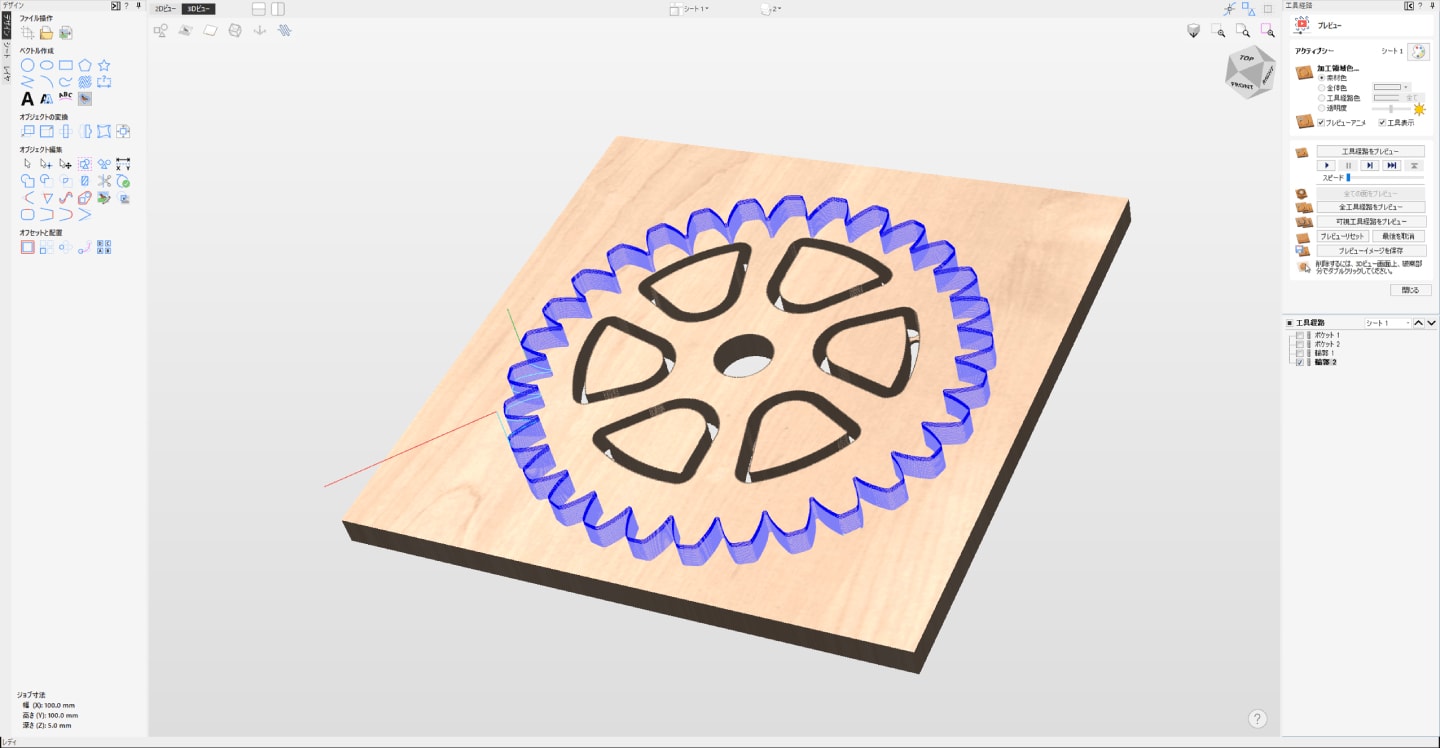

これでポケット加工の設定が完了です。「計算」をクリックすると、設定値をもとに自動でツールパスが生成されます。計算終了後は下記の画面に自動で切り替わります。もし切り替わらない場合は、左上の「3Dビュー」をクリックしてください。

この画面は、工具経路を三次元的に確認することができます。画面右上の「TOP」と書かれたアイコンをドラッグすると、モデルを見る角度を変えられます。「工具経路をプレビュー」をクリックすると、作成した工具経路をアニメーションで見ることができます。再度見たい場合は「プレビューリセット」をクリックしたのちに「工具経路をプレビュー」をクリックしてください。

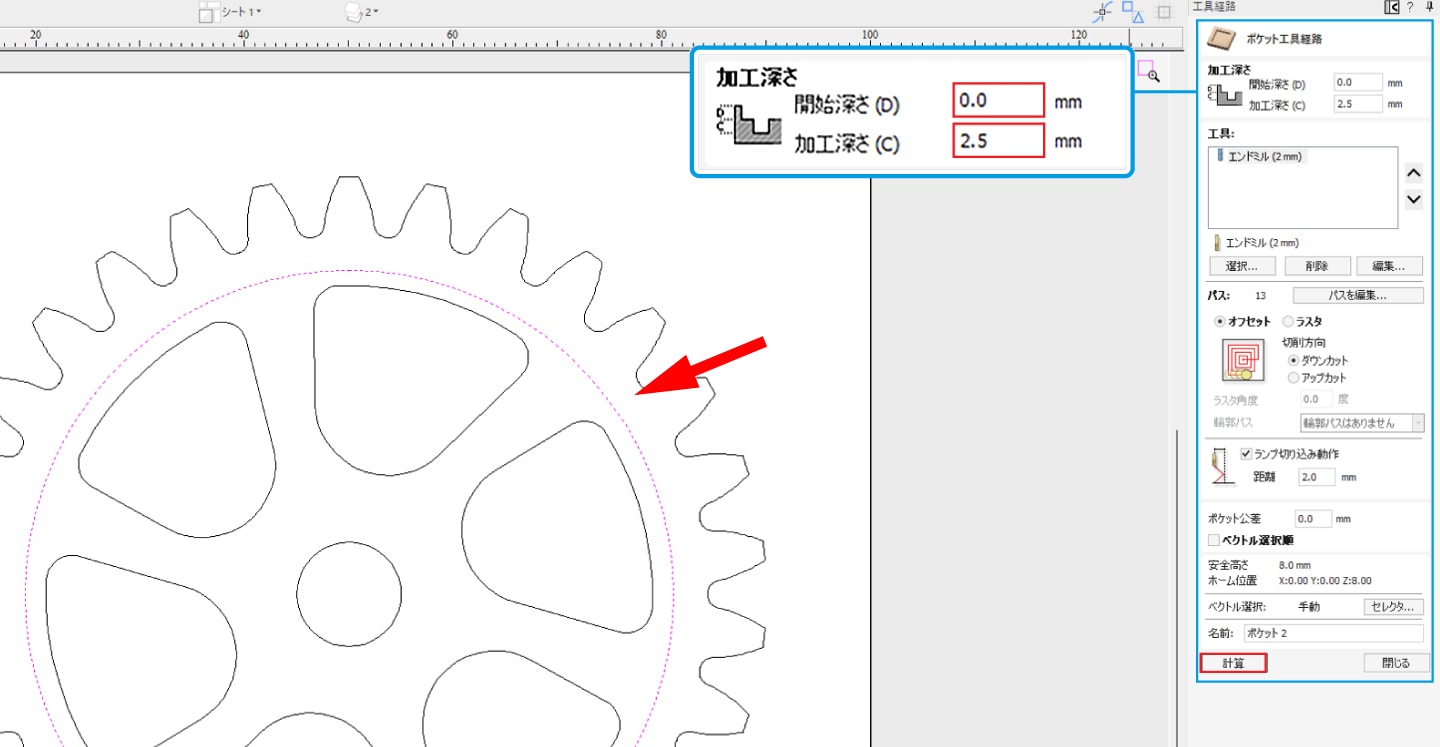

4-2. 段付き部分の工具経路作成

続いて、段付き部分の工具経路を作成します。まずは画面右中央の「閉じる」をクリックして工具経路のプレビュー画面を閉じた上で、画面左上のビュー切り替えで 2Dビューに戻します。次に加工するのは段付き部分のポケット加工ですので、先ほどと同じく「ポケット加工作成」をクリックしてください。

段付き部分の線を選んで上記のように設定します。加工深さは 2.5mm で、工具・パス・ランプ切り込み動作の設定は先ほどと同様です。入力後に「計算」をクリックしてください。

計算後はこのような工具経路になりますので、プレビューで確認してみてください。これでポケット加工の工具経路作成は完了です。

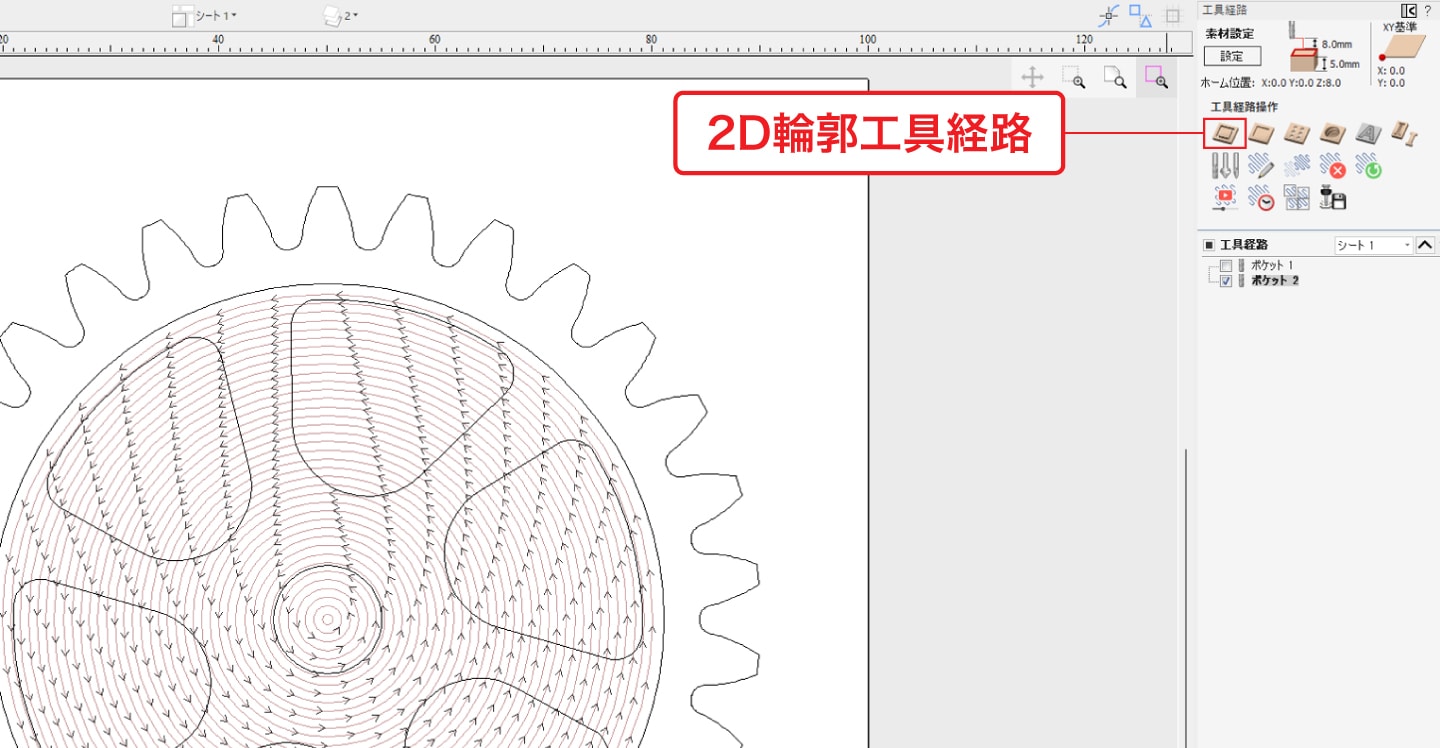

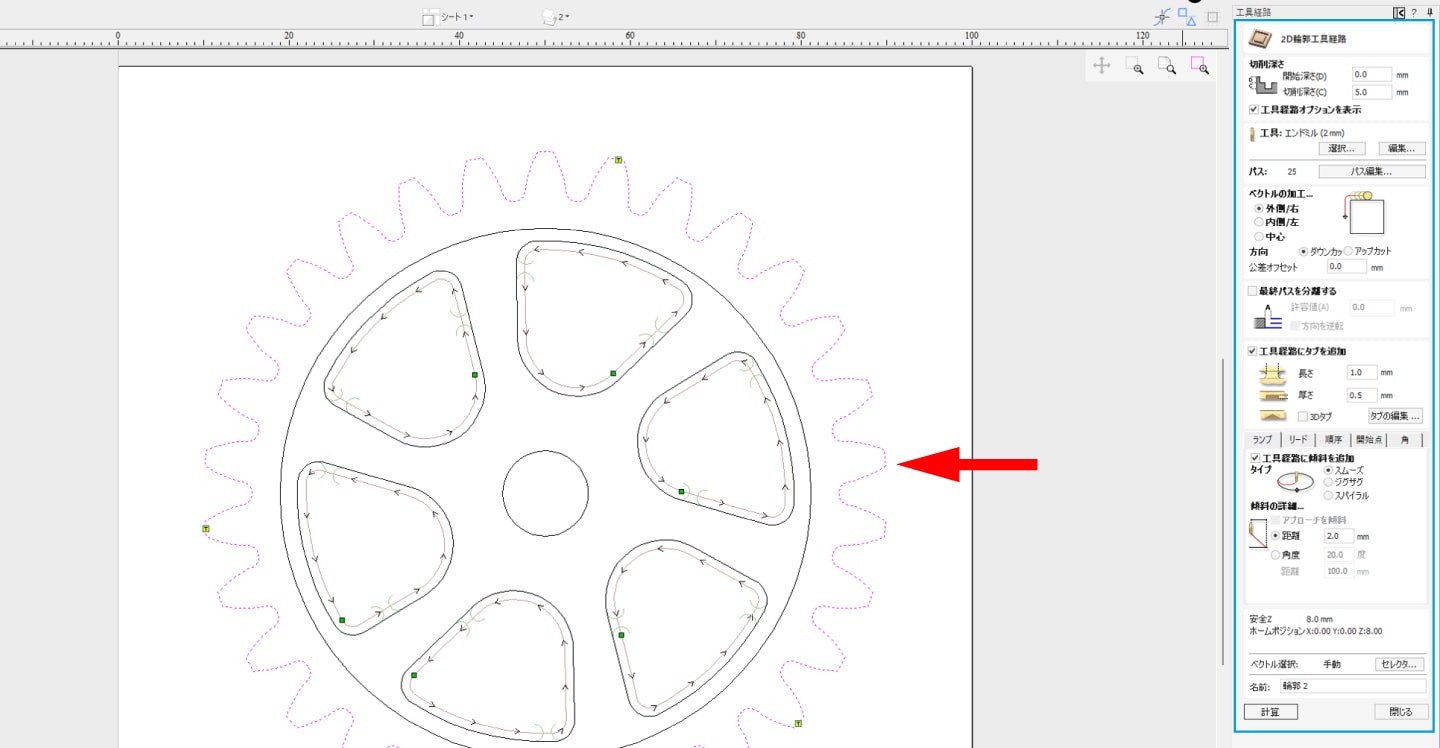

5. 切り抜き作成

ここまでの工程で加工手順の「手順1」と「手順2」が完了しました。ここからは、「手順3」と「手順4」の切り抜き加工の工具経路を作成していきましょう。

手順2. 段付き部分のポケット加工

手順3. 肉抜き部分(6箇所)の切り抜き

手順4. 歯形の切り抜き

まずは肉抜き部分を切り抜く工具経路を作成します。

5-1. 肉抜き部分の切り抜き加工

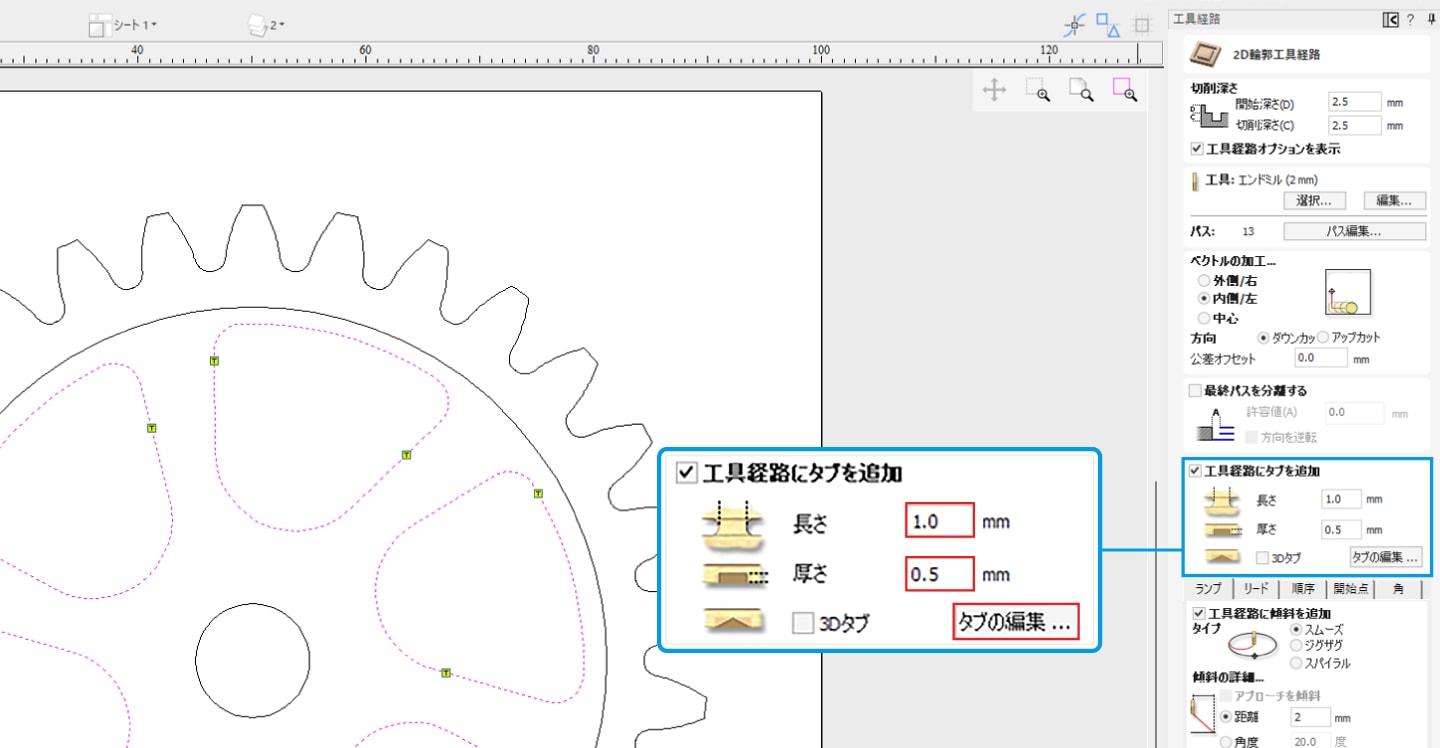

「2D輪郭工具経路」を選択してください。

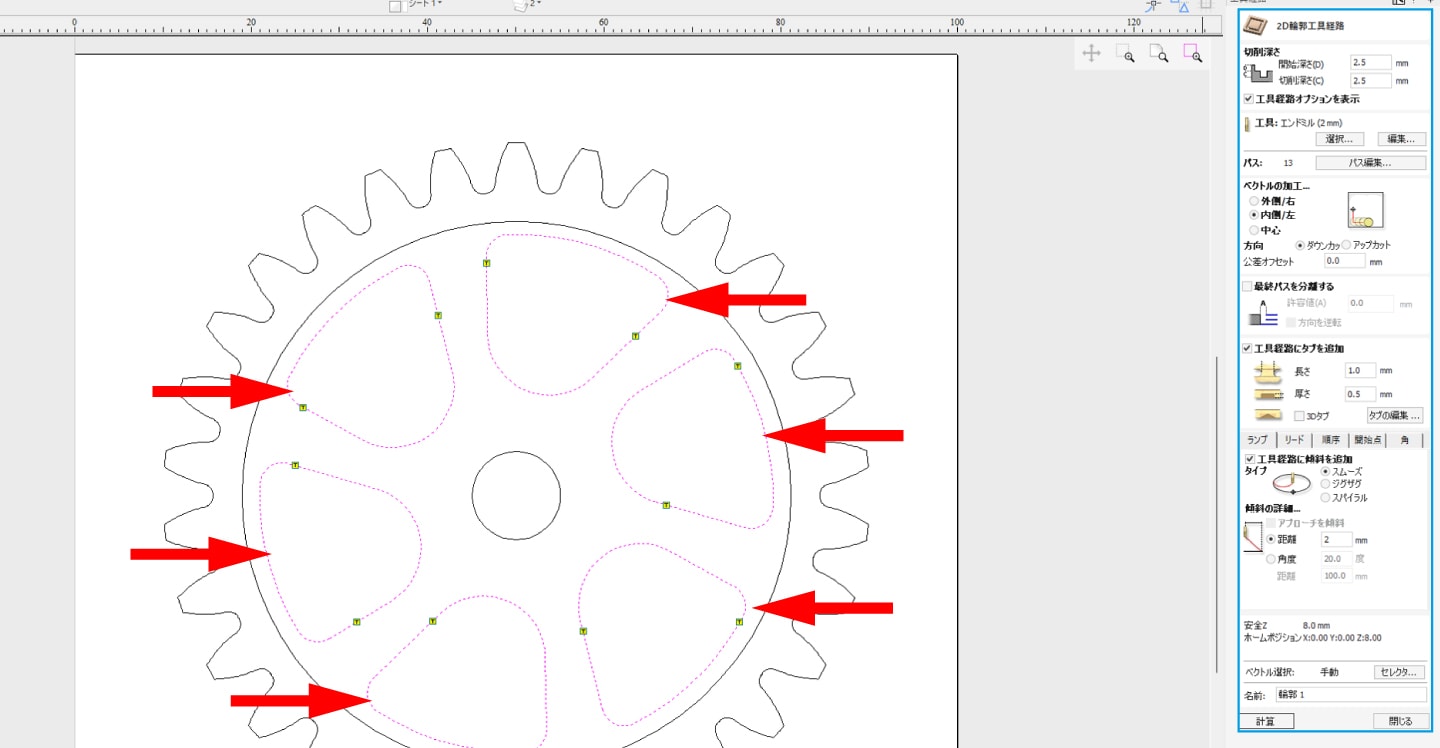

ここでは、選択した線に沿った工具経路を作成することができます。肉抜き部分の線を選択し、以下のように設定します。

各項目の内容を順に解説します。

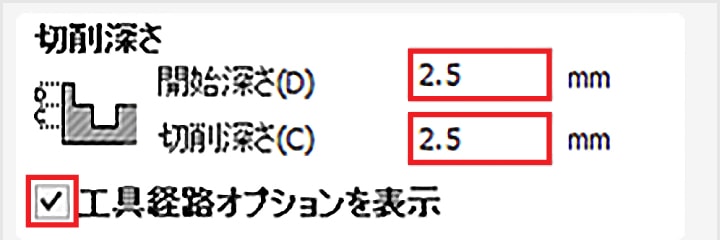

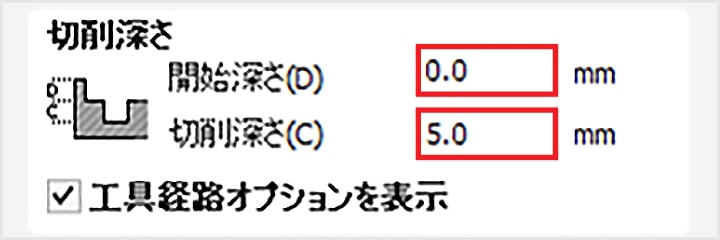

切削深さ

ポケット加工と同様、加工する深さを設定します。先ほどの段付き部分のポケット加工で、深さ 2.5mm まで加工されているので、今回は開始深さ 2.5mm、切削深さ 2.5mm と入力します。

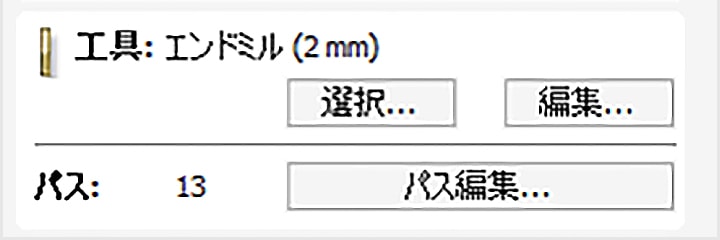

工具

使用する工具を選択します。ポケット加工と同じ工具を選択してください。

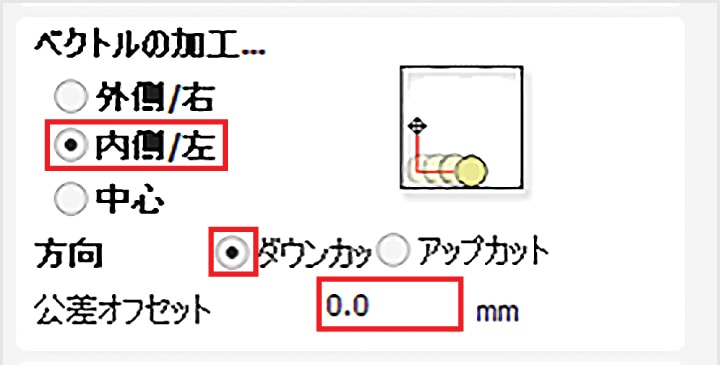

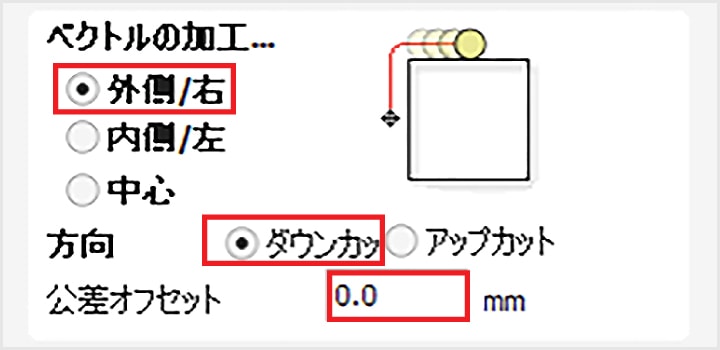

ベクトルの加工

選択された線の内側か外側か中心のうち、どこに沿って加工するか指定します。(閉じた線でない場合は、線の左か右になります)今回切り抜きたいのは線の内側ですので、内側/左を選択してください。方向はダウンカット、公差オフセットは 0mm にします。

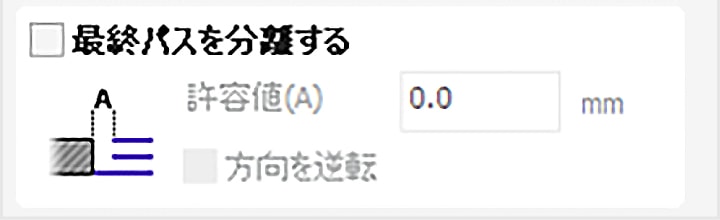

最終パスを分離する

複数回に分けて切り込む際、最後の工具経路の長さを変えたい場合に選択します。今回は選択の必要はありません。

工具経路にタブを追加

材料から完全に部品を切り抜いてしまうと、部品が材料から外れて飛散したり傷つく可能性があります。この項目で「タブ」と呼ばれる「切り抜かない箇所」を設定することで、最後まで材料から部品が外れずに加工ができます。

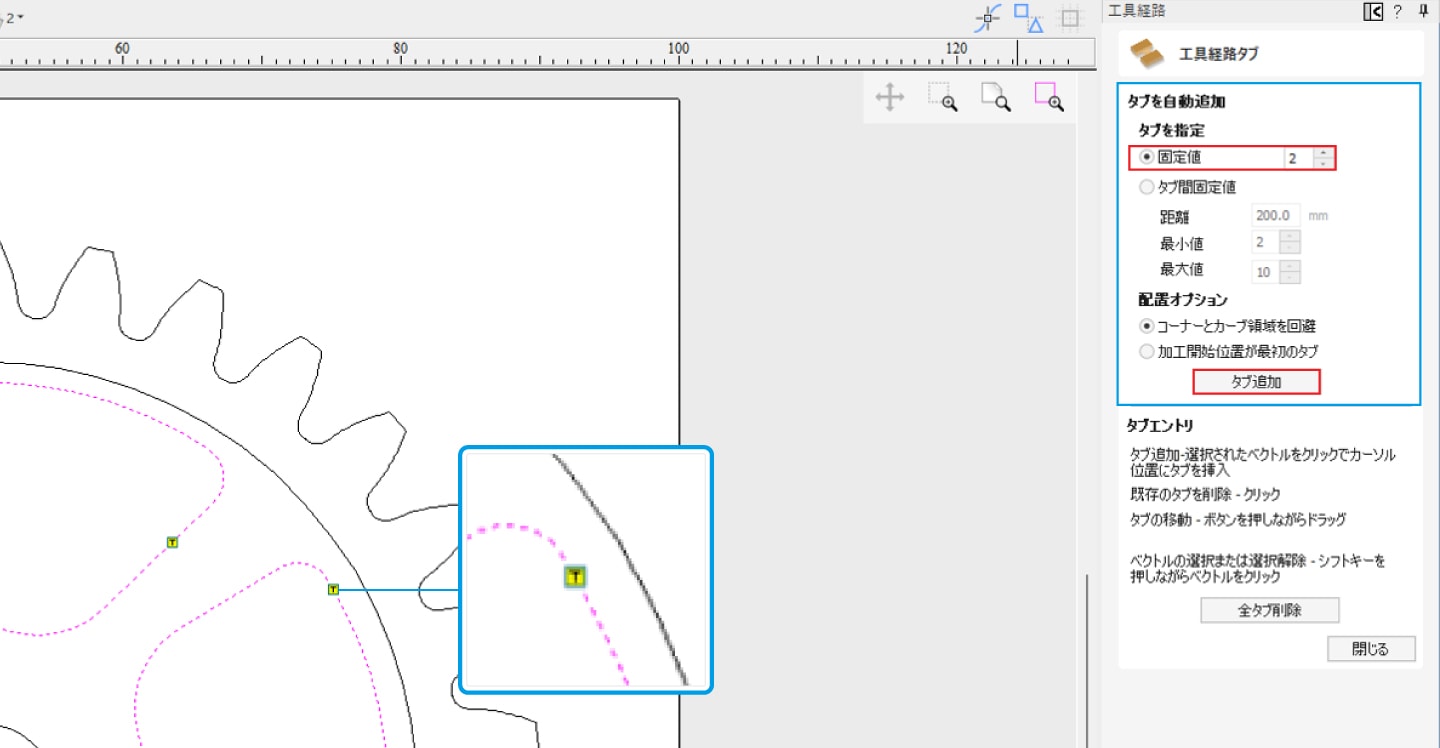

長さ 1mm、厚さ 0.5mm と入力した上で、「タブの編集」に移動してください。

ここではタブの数や設定位置を指定できます。固定値に 2 と入力しタブ追加をクリックすると、自動でタブが追加され、画面中に「T」の文字が表示されます。タブの表示箇所をドラッグすると、位置を変更することができます。

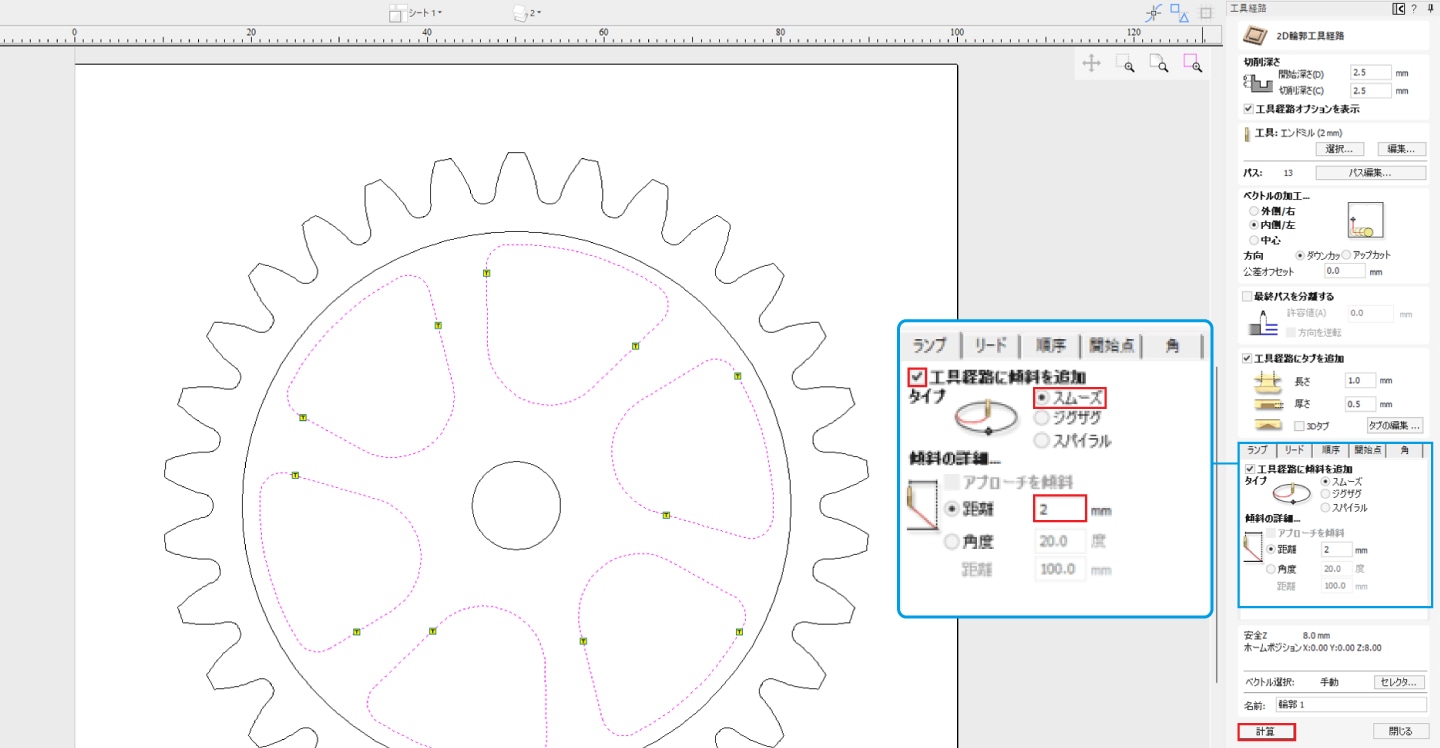

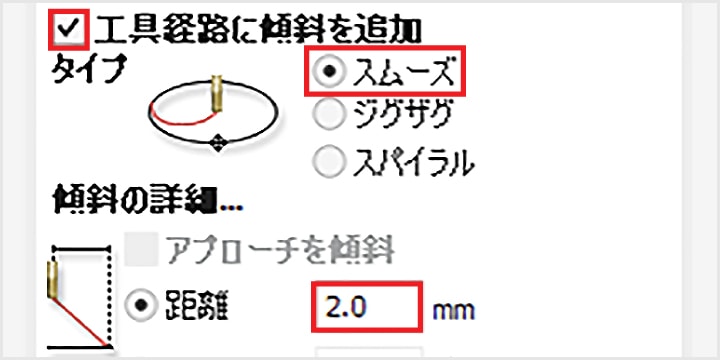

工具経路に傾斜を追加

ポケット加工で設定した「ランプ」と同様、ここでも傾斜切込みを指定できます。

今回は「スムーズ」を選択し、距離を 2mm にします。以上で設定が完了です。「計算」をクリックし、工具経路を生成してください。

工具経路のプレビューをすると、肉抜き部分の底面にタブが作成されていることがわかります。

5-2. 歯形の切り抜き加工

次に、歯形の切り抜きをします。先ほどと同様に「輪郭工具経路を作成」をクリックし、歯形の線を選んで以下のように値を設定します。

タブは3箇所に設け、後々切断しづらい谷部分へのタブは避けました。

切削深さ

今回は材料表面からの加工ですので、開始深さを 0mm、切削深さを 5mm にしました。

ベクトルの加工

今回は歯形の外側を切り抜きたいので、外側/右を選択することに注意してください。

工具経路に傾斜を追加

工具経路の傾斜設定は先ほどと同じく、スムーズ・距離 2mm です。

計算後はプレビューで、工具経路を確認してください。ここまでで、すべての工具経路を作成できました。次は工具経路の保存に進みます。

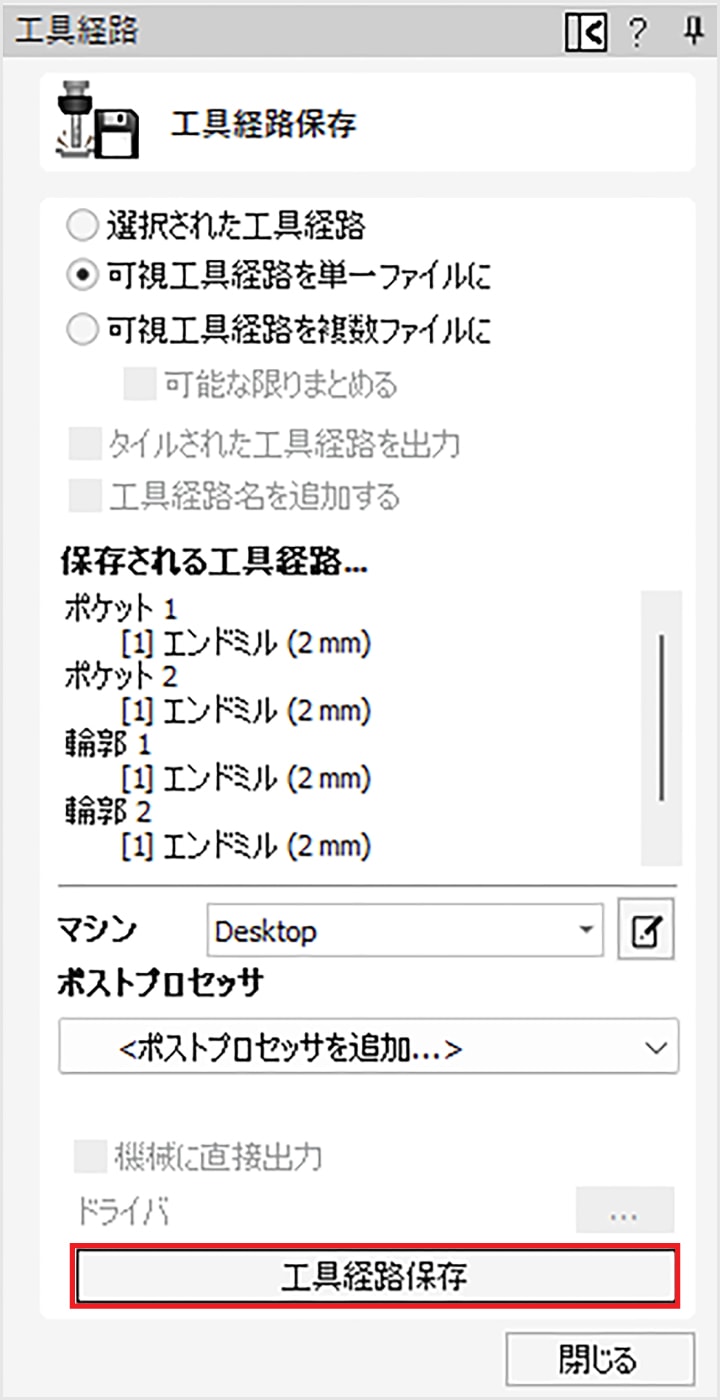

6. 工具経路の保存

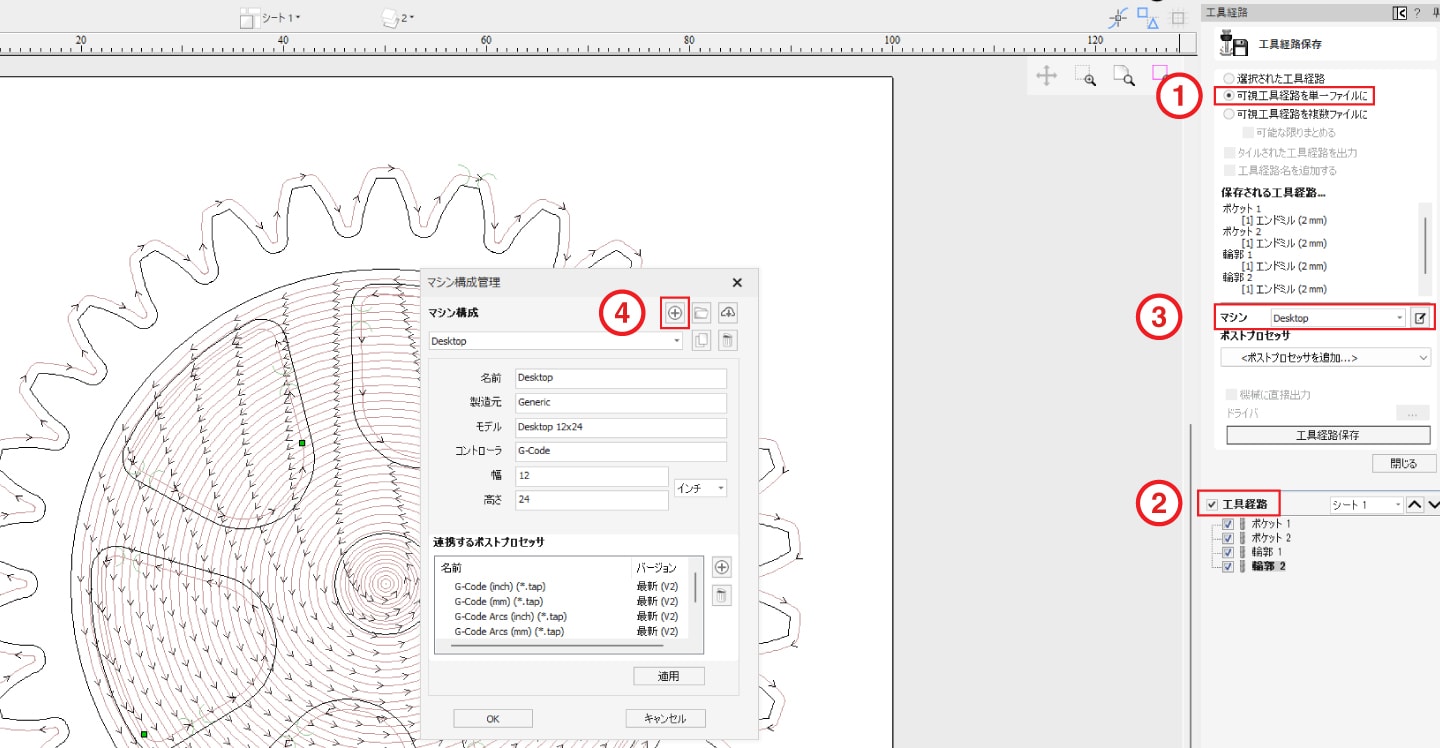

「工具経路」タブ内の「工具経路保存」をクリックしてください。

①「可視工具経路を単一ファイルに」を選択した上で、 ②「工具経路」の4つすべてにチェックを入れてください。これにより、4つの工具経路が一つのNCプログラムとして保存されます。もし加工の途中で別の工具を使用する場合は、別ファイルとして保存することをおすすめします。

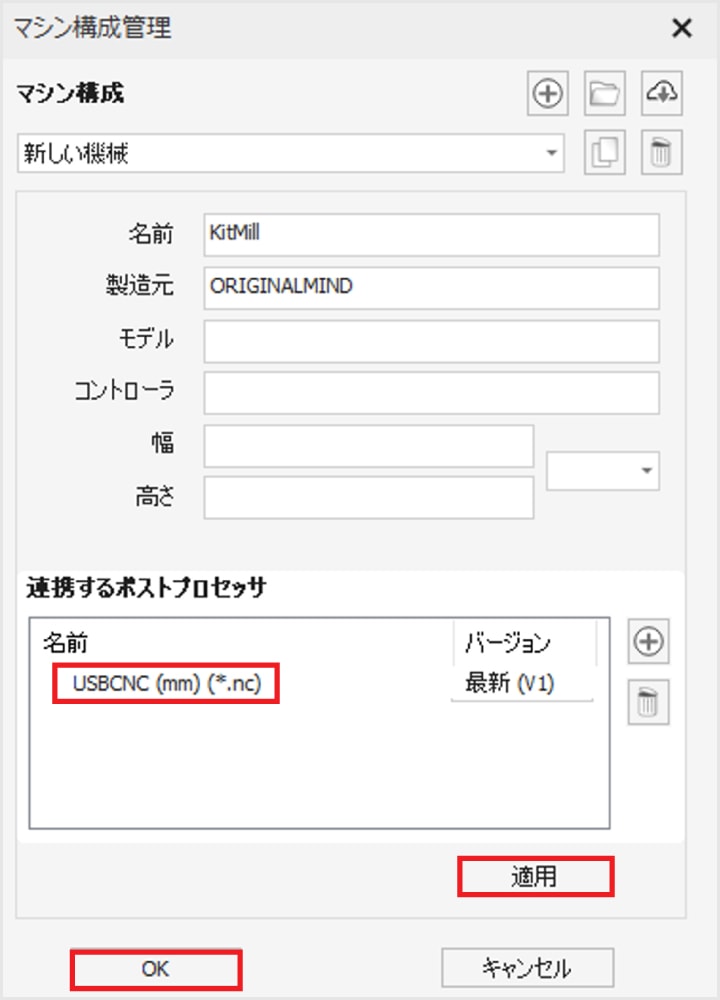

続いて、マシンの設定をします。 ③「マシン」の右端の編集アイコンをクリックすると、新しいウインドウが表示されますので、続いて ④「+」アイコンをクリックし、新しいマシンを追加します。

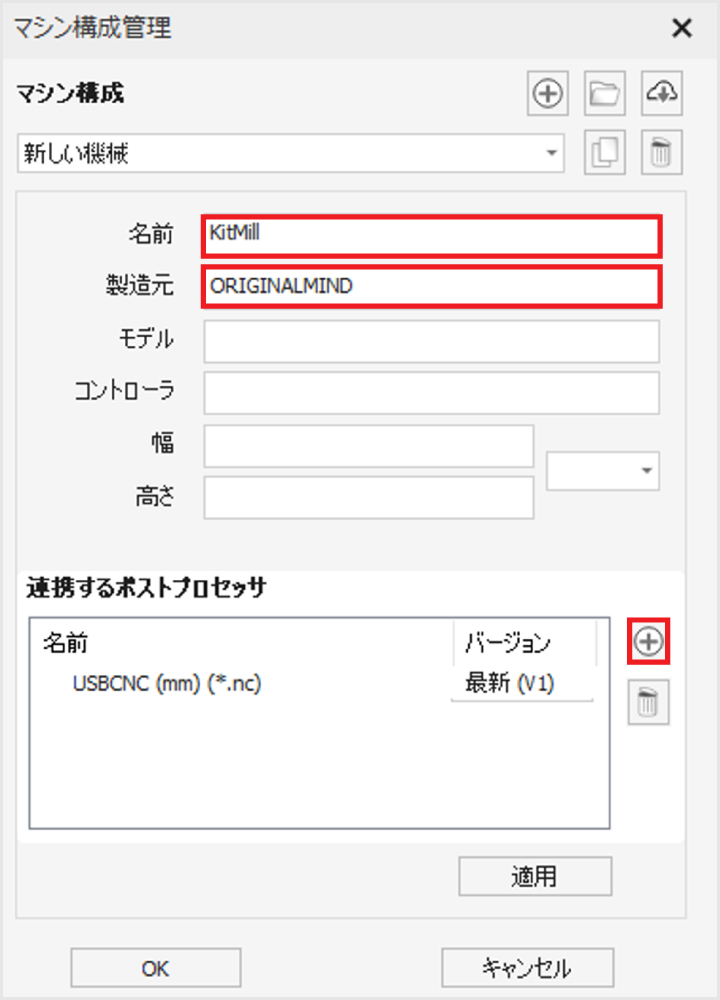

新しいマシンの設定

マシンの設定はこのように入力してください。また、「連携するポストプロセッサ」の欄に「USBCNC(mm)(*.nc)」がない場合、ポストプロセッサの登録が必要です。ウインドウ右下の「+」ボタンをクリックしてください。

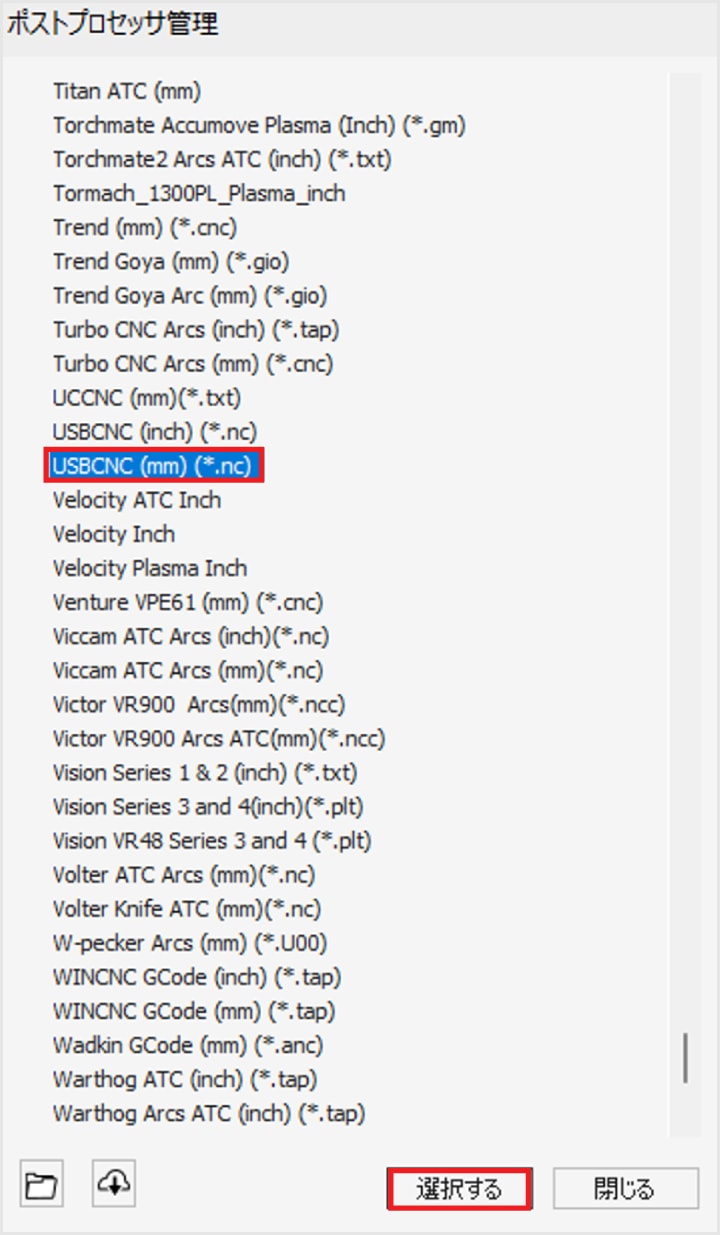

ポストプロセッサの設定

「+」ボタンをクリックすると、「ポストプロセッサ管理」のウインドウが開きます。リストから「USBCNC(mm)(*.nc)」を選択してください。

ポストプロセッサに「USBCNC(mm)(*.nc)」が選択されていることを確認したら、「適用」し「OK」をクリックしてください。これでマシンの設定が完了です。

マシンの設定が完了したら、「工具経路保存」で工具経路をNCプログラムに変換し保存してください。保存したNCプログラムは、「KitMill」専用ソフトウェアの USBCNC で読み込むことで動作が可能です。USBCNC の使用方法については、「KitMill」の使い方 をご参照ください。

関連記事

自分で組み立てられるキット式のデスクトップ型CNCフライス「KitMill」シリーズの使い方。こちらでは見本として「KitMill CL100」を用いて、アルミ板を切削加工する場合の流れをご紹介します。